Neste artigo vou analisar os últimos tópicos fundamentais para uma manufatura lean e mais uma vez como a solução MES irá atuar em conjunto com a filosofia lean.

Os pontos da parte 2 são:

- TPM,

- Simplificação do Processo,

- Mantendo as Conquistas e

- Pessoas.

Se você ainda não leu Lean Manufacturing: Tópicos Fundamentais (Parte 1) clique aqui.

- TPM. O TPM ou Total Productive Maintenance ou Manutenção Produtiva Total ou ainda, como eu prefiro, Manutenção para a Máxima Produtividade é uma forma muito arrojada de executar a manutenção no chão de fábrica. A intenção é definir atividades que previnam a parada de máquina, ou seja, o objetivo é que as máquinas não parem nunca, pelo menos não enquanto estiver produzindo. Inclui aí ajustes durante a produção que possam interromper a produção, tornar as máquinas mais seguras e fáceis de operar e que, de fato, a máquina possa trazer o máximo de produtividade possível. Em muitas indústrias, quando iniciamos o processo de monitoramento de OEE na produção, quase sempre o que mais causa perda de produtividade é indisponibilidade de máquinas e o TPM tem como foco tornar 100 % das máquinas disponíveis para a execução da produção. Algumas ações de TPM são:

- Melhoria das atividades de manutenção para reduzir paradas, reduzir o tempo de atendimento quando uma parada ocorre, reduzir perdas por setup, reduzir a geração de refugo e retrabalho por falhas na máquina.

- Manutenção autônoma que significa trabalhar no sentido de que os operadores possam executar várias atividades para corrigir o problema antes de chamar a manutenção.

- Um sistema de manutenção planejada baseado em histórico de falhas. Note que isso é diferente de manutenção preventiva ou preditiva, é uma manutenção que segue como parâmetro os históricos de problemas em cada máquina individualmente.

- Treinamento de operadores e equipes de manutenção para melhorar o conhecimento de todos a respeito dos problemas que ocorrem nas máquinas.

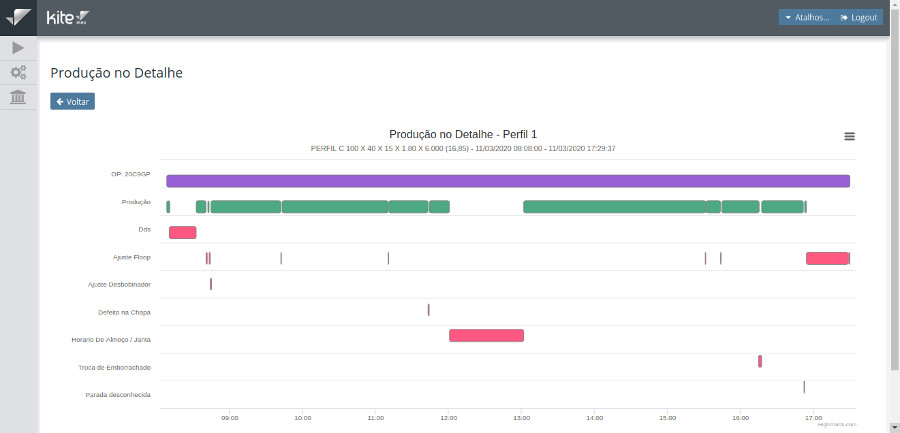

| A solução Kite MES possui um módulo totalmente dedicado a gestão da manutenção em tempo real e para a geração de relatórios de históricos de falhas em máquina. Entre outras coisas, esse módulo permite controlar o tempo de atendimento e de correção da equipe de manutenção em cada falha. O operador, na maioria dos casos, é responsável por indicar, através do coletor de dados, que tipo de sintoma foi identificado na máquina e esse sintoma irá orientar o Kite MES a acionar o departamento de manutenção mais adequado para a solução do problema. |

- Simplificação do Processo. Esse é um conceito básico que normalmente é negligenciado. A intenção é estar sempre atento ao processo produtivo com foco em eliminar ou simplificar passos.

- Mantendo as Conquistas. Essa atividade consiste em uma vez que uma melhoria foi identificada que ela seja, então, padronizada e institucionalizada para toda a fábrica. A intenção é que essa melhoria sobreviva para sempre no processo produtivo e não se perca com o tempo.

| O uso de uma solução de gestão da produção como o Kite MES permite de uma forma mais transparente e simples manter as conquistas ao longo do tempo porque o próprio sistema irá solicitar ações e informações que farão com que os benefícios permaneçam. |

- Pessoas. As pessoas são um ponto central no lean e, obviamente, não poderia ser de outra forma. Nessa gestão de pessoas inclui treinamentos, carreira e compromisso com o trabalho.

- Operadores Multitarefa. Operadores que podem e fazem mais de uma atividade na produção são a base para se ter uma produção altamente flexível. Uma sugestão para a distribuição da planta feita pelo lean é o uso de células e nesse caso, ou mesmo em outros tipos de distribuição, a troca de funções pode acontecer a qualquer momento. Imagine que uma célula necessite parar porque, pelo takt time a produção do produto que depende da célula (ou da máquina) só será necessário no dia seguinte, esses operadores terão que ser alocados em outras atividades, em outras células, caso contrário estaremos gerando perdas por ociosidade.

- Problemas Resolvidos por Todos. A solução de problemas por todos representa boa parte do sucesso de uma implantação lean ou seja, quando isso acontece é porque a filosofia lean está funcionando. Para que um operador esteja confiante em parar a produção, porque um problema grave foi encontrado por ele, é necessário que exista muita confiança de toda a equipe. A transparência é fundamental nesse caso, sempre que um problema for detectado o operador ou qualquer outra pessoa ligada à produção deve, pelo menos, informar o mais rápido possível a todos as pessoas que possam resolver o problema o mais rápido possível. Os funcionários não devem ter medo dos problemas, principalmente os que afetam a qualidade do produto, todo o problema descoberto é bem vindo e quanto antes melhor. Essa é a cultura do lean.

| A solução Kite MES possui um módulo dedicado a gestão de operadores e a sinalização de anormalidades na produção. Os operadores se sentem mais confiantes porque as informações apresentadas pelo sistema são totalmente transparentes e sem nenhum julgamento, isso fortalece os bons e destaca os maus funcionários. |