Antigamente (e infelizmente até hoje em certas ocasiões industriais) a geração de defeito sempre foi encarada como algo inevitável. E era pra isso que existiam os amplos locais reservados para inspeção e retrabalho. Só que inspeção e retrabalho envolvendo produtos defeituosos é um dos 8 desperdícios do Lean Manufacturing, certo?

E foi pra combater este desperdício em especial que Shigeo Shingo desenvolveu a ferramenta que hoje leva o nome de Poka-Yoke – Ausência de Erros. Neste artigo, você irá compreender do que se trata esta notável ferramenta que deixou de ser utilizada apenas no meio industrial, os seus 2 tipos de aplicação, e também como aplica-la em um processo que conta com o OEE!

Tratando-se de cultura Lean, problemas são oportunidades!

Um dos fundamentos da cultura do Lean Manufacturing é encarar problemas como oportunidades de melhoria. Isto é, qualquer problema deve ser visto como uma forma de elevar o desempenho de um processo ou produto através da sua resolução de modo que ele nunca mais retorne.

A relação de erro e defeito é a mesma neste quesito: quando um erro ocorre no processo, um ou mais defeitos são gerados no produto. Portanto, ao invés de atacar o produto com procedimentos de inspeção e retrabalhos, o meio mais eficiente de obter um melhor desempenho duradouro é com o desenvolvimento de novas técnicas e dispositivos que eliminem ou ao menos facilite a detecção do erro no próprio processo.

Esta é com certeza a opção mais rentável.

Então, o que é Poka-Yoke e pra que ele serve?

O Poka-Yoke é representado por meio de simples dispositivos, mecanismos e/ou procedimentos que possuem como objetivo interferir prioritariamente na causa geradora do erro. Erro este que pode estar ligado a um processo produtivo, administrativo ou de prestação de serviços.

Algumas das causas mais comuns que levam ao erro são: operações excessivamente manuais, alta rotatividade de funcionários em um processo, inadequado procedimento operacional, falta ou inexistência de um treinamento consistente e eficiente, operações que necessitam de constantes ajustes e de interferência manual, e por aí vai.

Para combater estas causas, até mesmo dentro do nosso cotidiano existem vários exemplos de dispositivos Poka-Yoke, você já reparou? Formulários eletrônicos que não avançam para a próxima etapa caso todas as informações não tiverem sido corretamente preenchidas, a ranhura do pen-drive que assegura o encaixe apenas do modo correto, a máquina de lavar roupas que interrompe seu processo quando abrimos sua tampa, os disjuntores residenciais que impedem a queima de eletrodomésticos e demais aparelhos, dentre outros.

Poka-Yoke de Prevenção: a primeira opção!

A primeira opção de Poka-Yoke que deve tentar ser implantada no processo para combater a causa do erro é a de prevenção. Ela tem como finalidade eliminar de vez a geração do erro. Ou seja, com sua implantação não há mais nenhuma chance do erro ocorrer. Dois exemplos muito adequados pra este tipo de caso são o pen-drive e os formulários eletrônicos.

Poka-Yoke de Detecção: como funciona?

Enquanto que o Poka-Yoke de prevenção elimina por tempo ilimitado a ocorrência do erro, o de detecção deve ser empregado quando esta condição ainda não for possível. Para isto, ele conta com duas alternativas de uso: o de controle e o de advertência.

O Poka-Yoke de controle é a segunda opção recomendada para aplicação. Ele é usado para garantir que caso um erro ocorra no processo, ele será resolvido imediatamente. Esta garantia é atrelada muitas vezes a interrupção de funcionamento do processo. Os exemplos que anotei da máquina de lavar roupas e do disjuntor são aqui considerados.

Já o Poka-Yoke de advertência, como o próprio nome sugere, não interrompe o processo quando o erro vem à tona. Ele busca advertir por meio de sinais visuais ou auditivos a ocorrência do erro para os responsáveis do processo, que com base nesta informação, decidem o que fazer. Este tipo só deve ser implantado em casos esporádicos quando não há necessidade de resolução imediata e que o erro gere defeitos fáceis de ser resolvidos depois.

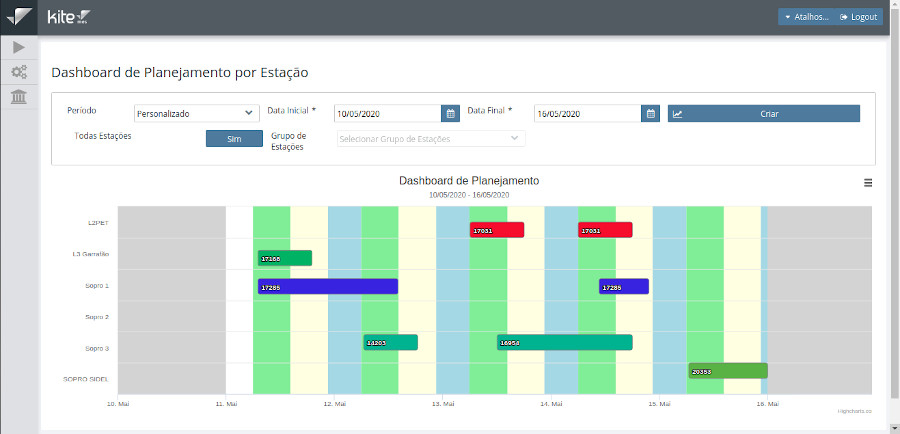

Poka-Yoke e OEE: saiba como aplicar!

Para aplicar um ou mais dispositivos Poka-Yoke em um processo produtivo que conta com o OEE:

-

O primeiro passo é identificar e priorizar os principais defeitos que ocorrem neste processo;

-

E assim, formar a equipe de trabalho que contenha os funcionários chave mais envolvidos;

-

Equipe reunida, a tarefa agora é descrever minuciosamente os defeitos que são gerados;

-

E identificar em quais fases do processo eles ocorrem;

-

Por meio destas informações e com base no Procedimento Operacional Padrão (POP) existente, todas as potenciais causas por defeito devem ser levantadas;

-

Depois de conhecer todos os principais erros do processo – as causas por defeito, a tarefa agora é priorizá-las;

-

E por sua vez, propor soluções Poka-Yoke que tenham como finalidade resolver cada uma delas;

-

Soluções Poka-Yoke propostas deverão ser também priorizadas, e consequentemente formalizadas em um Plano de Ação;

-

Plano de ação este que deverá ser executado e controlado de forma que a realização de posteriores ajustes resulte no sucesso de sua implementação;

-

Melhorias efetuadas com dispositivos Poka-Yoke implantados! Resta então avaliar quais POP’s devem ser revisados e programar um treinamento adequado para os operários envolvidos no processo.

Até o próximo,

Excelente didática utilizada na explicação. Muito bom, gostei!!