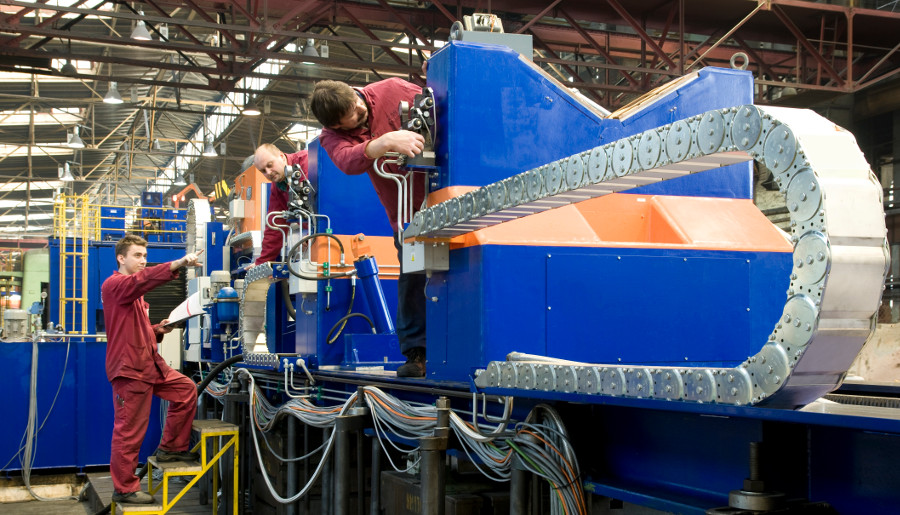

Dentro das indústrias, existe um fator que afeta diretamente a produtividade e, apesar da sua importância, é extremamente difícil mensurar sem apoio de tecnologia. Estamos falando da gestão da manutenção das máquinas e equipamentos do chão de fábrica.

Dentro das indústrias, existe um fator que afeta diretamente a produtividade e, apesar da sua importância, é extremamente difícil mensurar sem apoio de tecnologia. Estamos falando da gestão da manutenção das máquinas e equipamentos do chão de fábrica.

Para fazer uma introdução ao tema, vamos falar um pouco sobre manutenção na indústria depois da 2a. Guerra Mundial:

Na industrialização do Japão, logo após a segunda guerra, os gestores da industria se depararam com a metodologia americana para gerir a produção onde uma equipe de manutenção era responsável por todo o trabalho, porém na Toyota (fábrica têxtil) era comum que os próprios operadores executassem atividades de manutenção e isso significava alta produtividade. Nascia aí as bases do conceito de TPM (Manutenção Produtiva Total), hoje amplamente difundo em várias indústrias.

No conceito da TPM, os operários são treinados para resolver problemas menos complexos das máquinas e assim garantir a continuidade da produção. Com esse conceito, a equipe de manutenção passa a ser solicitada em casos mais críticos e tudo isso é definido pelo JIPM ou Japan Institute of Plant Maintenance.

Para gerenciar o número e o tempo de parada, entre outros indicadores de desempenho das máquinas, foi criado o OEE (tema constantemente abordado aqui no blog). É através do OEE que as indústrias conseguem medir e otimizar sua produtividade e se tornar mais eficientes, o que fez do Japão uma grande potência nos anos 70, mesmo com um número inferior de indústrias em comparação as indústrias dos Estados Unidos.

Porém, como funciona a manutenção, de forma geral, dentro de uma indústria brasileira?

Quando ocorre uma parada de máquina na produção, normalmente, o operador responsável emite uma solicitação à equipe de manutenção, de forma manual (papel e caneta), algumas vezes, incrivelmente de maneira informal. A manutenção recebe a solicitação, traduz, e desempenha o serviço, na medida da disponibilidade, atuando na máquina, por exemplo substituindo uma peça/equipamento, a fim de restabelecer a produção. Muitas vezes o relacionamento entre a equipe de manutenção, os operadores e os gestores da produção é muito tumultuada em função da necessidade de solução do problema o mais rápido possível para que as metas de produção sejam cumpridas.

Tipos de Manutenção

Dentro da produção de uma indústria, exitem três principais tipos de manutenção:

- Preventiva: Consiste em executar ações normalmente definidas pelo fabricante da maquina. Normalmente é feita aos finais de semana ou em momentos que a produção encontra-se parada.

- Preditiva: Avalia-se constantemente a necessidade de manutenção. Para isso, é importante que seja possível identificar falhas no desempenho da máquina a fim de realizar a manutenção antes da falha, além é claro, de realizar medições que permitam diagnosticar a real situação da máquina.

- Corretiva: A mais complexa e explosiva da manutenções. Mesmo executando as manutenções acima, é muito improvável que a indústria opere sem que haja a necessidade de manutenção corretiva. É essencial que existam procedimentos internos que resolvam as necessidades da abertura do chamado, códigos de manutenção, equipes específicas (mecânica, elétrica, eletrônica etc.) e sejam registradas todas as ocorrências. São as corretivas que afetam o relacionamento das equipes de manutenção com os gestores e operadores da produção.

É importante ressaltar que as manutenções preventivas e preditivas são realizadas com a indústria parada. Já na corretiva, a indústria está em plena produção, o que gera a queda de disponibilidade, o calcanhar de Aquiles do chão de fábrica. Quanto mais apuradas as manutenções preventivas e preditivas, menor o impacto causado por uma falha não prevista, porém as imprevistas são inevitáveis.

Como o MES atua na manutenção corretiva permitindo a gestão online e em tempo real?

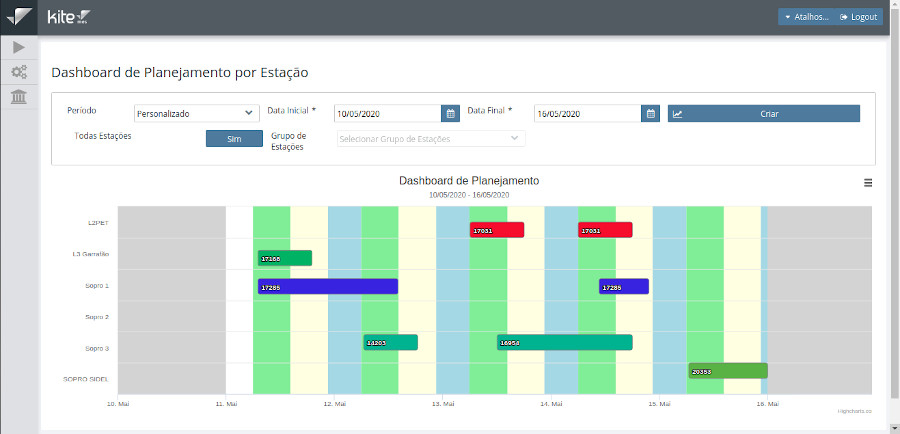

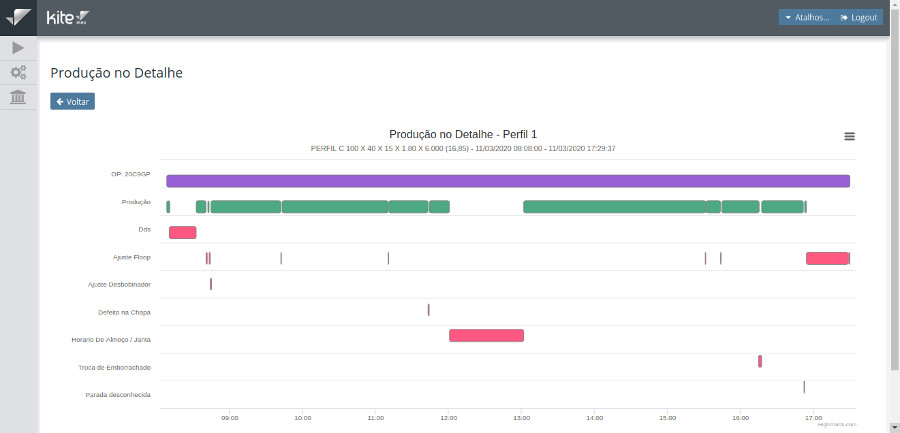

Quando existe uma tecnologia, como um MES por exemplo, é possível que o operador da máquina ao registrar o motivo da parada da máquina gere automática e instantaneamente um alerta para a manutenção, por exemplo, em um display localizado na sala onde fica a equipe de manutenção ou através do celular como um alarme. A partir da solicitação, o MES monitora o tempo que a manutenção leva para atender o problema e também o tempo e o trabalho executado até o encerramento do caso. Com a análise dessas informações é possível aos gestores identificar os gargalos na produção por necessidade de manutenção, bem como o tempo que a produção ficou parada para realizar as manutenções, que impactam diretamente nos níveis de OEE e claro, mais importante, nos prazos e na lucratividade.

E ainda. Quem precisa ser treinado entre os operadores e a equipe de manutenção? Qual a meta de tempo para atender e para resolver um problema? Como motivar a equipe de manutenção?

O MES deve fornecer informações para responder essas perguntas.

Outra vantagem apresentada por um MES é a integração das equipes através do sistema e o senso de urgência criado pela apresentação do tempo de atendimento e execução da manutenção, e tudo em tempo real. As informações geradas pelo MES apresentam qual a causa do problema e os responsáveis por cada ação.

O MES elimina ainda a burocracia – necessidade de preenchimento à mão de formulários e ordens de serviço, sempre se referindo as corretivas. Ele possibilita identificar possíveis gargalos também na produção através da indicação de problemas constantes em uma área específica da indústria. No médio/longo prazo, os níveis de OEE aumentam consideravelmente, isso é rapidamente comprovado.

A gestão da manutenção corretiva não é exatamente o foco de uma solução MES. O foco é o aumento da produtividade, mas máquina parada não produz.