Muitas vezes sou questionado se é possível considerar, por exemplo, o horário de almoço como indisponibilidade da máquina. Essas dúvidas surgem porque existem várias visões para o mesmo problema. Um gerente de produção está focado em produzir mais e com a maior qualidade possível e, ainda, no menor tempo. Já a gestão financeira quer saber se o que está sendo produzido gera lucro e quanto. E por vai, cada um analisa a produção tentando visualizar as informações que mais interessam na sua área.

Com relação a gestão da produção não há dúvida que o OEE é o melhor índice, mas ele não mostra tudo, como vimos no artigo “Qual a diferença entre AU e OEE?“, além do OEE existem outros índices com outros focos para atender essas diferenças de visão.

O problema é que o número de índices crescem e fica difícil saber para que serve cada um. Nesse artigo vou comparar 3 índices, o conhecido OEE, o OOE e TEEP. Será que isso esclarecerá se devemos ou não considerar o horário do almoço como falta de disponibilidade já que ela fica parada?

No mundo ideal, fabricar seria agregar valor (produzir) o tempo todo, na máxima velocidade teórica e na máxima qualidade.

Mas a gente sabe que não vivemos em um mundo ideal e portanto existem 4 perguntas que devemos fazer para saber o quanto estamos distantes desse ideal.

- Foi planejado para a máquina estar em operação ou não? (Esse tempo planejado é também conhecido como tempo de carga)

- No período programado porque razões não foi executado? O que estava parando o processo produtivo?

- Quando estava em produção qual era o desempenho em relação a velocidade máxima teórica? O que estava diminuindo essa velocidade?

- Quais os problemas de qualidade ocorreram no final do processo?

Sem Programação, Não Planejado e Planejado.

Existem momentos em que não se quer utilizar a máquina, não há nenhuma programação para ela. Se a produção trabalha em um turno de 8 horas, as 16 horas restantes são sem programação. Essas 16 horas não existem para a gestão da produção (a menos que se aumente o número de turnos nesse exemplo) mas existem para o financeiro. Dentro do período programado, no nosso exemplo as 8 horas do turno, temos templo planejado quando a máquina estará ligada e produzindo e o tempo não planejado que pode ser, por exemplo, horário de almoço, parada para exercício, café ou qualquer outra parada que se saiba que ocorrerá. Note que cada setor irá considerar os tempos de um ponto de vista para a sua análise.

Dentro do tempo planejado é calculado o OEE que tem foco na gestão da produção e já falamos muito sobre o que é considerado, só relembrando:

Máquina Parada (dentro do planejado) implica em queda de disponibilidade. Máquina Produzindo com baixa velocidade implica em redução do desempenho e Produtos com defeito implica em redução da qualidade.

Agora vamos analisar os dois índices que faltam e já adianto que a única diferença entre OEE, OOE e TEEP é o “tempo máximo”, que é usada em cada cálculo. Ou seja, a única variável que altera entre os três índices é o tempo máximo que está disponível para uma máquina ser utilizada. Todas elas utilizam disponibilidade, desempenho e qualidade no cálculo.

TEEP ou Total Effective Equipment Performance

TEEP Considera tempo máximo todo o tempo disponível, ou seja 24 horas por dia, 365 dias por ano.

Opa, espera aí? Mas isso não é a definição para AU?

Exatamente. Lembra que AU significa Utilização de Ativos? Ou seja, para o departamento financeiro é uma análise de quanto um ativo esta sendo utilizado. Já para, por exemplo, o departamento de engenharia seria o Desempenho Efetivo Total da Máquina.

Confuso, mas é fácil de entender. Pense no seu carro na garagem. A cada dia o valor financeiro do carro é menor. Se você não usa o carro isso é ainda pior financeiramente, seria melhor dar uma finalidade que gere “lucro”. Porém parado significa que algumas peças não estão tendo desgaste, apesar de surgirem alguns outros problemas por falta de uso. São duas visões diferentes para a mesma situação. A equipe de manutenção pode estar interessada nesse índice mas, não está com foco em utilização de ativos como o pessoal do financeiro.

Overall Operations Effectiveness

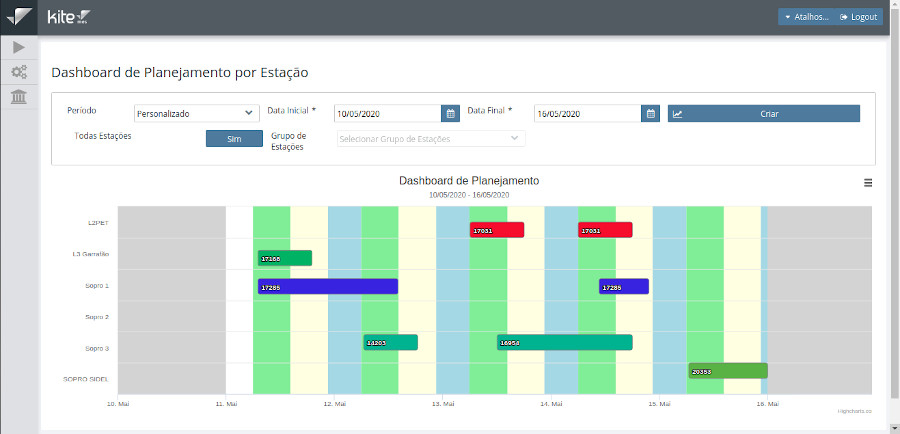

No caso do OOE todo o tempo programado é considerado, ou seja, se o turno tem 8 horas considera-se 8 horas, afinal a máquina pode operar durante o horário de almoço, ou durante o café. Esse índice serve para a engenharia de produção avaliar como balancear a produção sem a necessidade de criar um novo turno no nosso exemplo. Pode aproveitar “buracos” ao longo do dia para aumentar a produção quando for o caso alocando e remanejando pessoal e horários.

Cada índice tem a sua finalidade e cada equipe deve utilizar o índice que mais ajuda na análise e tomada de decisão, afinal foi por isso que foram criados.