O FMEA, do inglês “Failure Mode and Effects Analysis” e do português “Análise dos Modos de Falha e seus Efeitos”, é uma valiosa ferramenta analítica que vem sendo empregada cada vez mais no ambiente empresarial – apesar de ter tido inicialmente a sua aplicação em nichos específicos, como: no setor militar norte-americano, em indústrias de equipamentos de engenharia e em fábricas automotivas.

Seu objetivo é conter a ocorrência de falhas, com ações preventivas de controle ou prevenção, através de uma análise qualitativa, criteriosa e sistêmica dos modos potenciais de falha e seus efeitos, perante cada uma das etapas de um processo ou funções de um produto.

E o que significam estas terminologias: modos de falha, falha e efeitos?

A definição de falha é a mesma que consta nos dicionários: um defeito, o resultado ou efeito de uma falha, resultados não esperados e não conformes. Ou seja, o modo de falha são as possibilidades de que ela ocorra, e que caso ocorram, irão gerar um ou mais efeitos que são indesejáveis.

Confiabilidade: uma poderosa dimensão da qualidade.

Você já ouviu falar da Sociedade de Engenharia Automotiva (SAE), que compreende empresas como a General Motors, a Ford e a Chrysler? Então, ela solicita com base na norma QS 9000 – equivalente a uma ISO 9000 no contexto automotivo – que os fornecedores deste setor utilizem o Planejamento da Qualidade de Produto Avançado (APQP), que inclui a aplicação de FMEA’s em seus produtos e processos críticos.

Mercados tão competitivos quanto o automotivo necessitam assegurar que toda e qualquer possibilidade de conter uma potencial falha deve ser satisfeita. E isto não vale só pra fábrica de automóveis e seus fornecedores. Garantir que o índice de ocorrência em produtos e processos seja o menor possível tornar qualquer empresa mais competitiva em seu próprio mercado de atuação.

E é com base em uma das dimensões da qualidade que estas decisões estratégicas são tomadas: a da confiabilidade; que tem como propósito tornar mais eficiente, confiável e seguro as condições e variáveis envolvidas na operação de um processo fabril ou administrativo de uma organização, de forma que garanta assim a plena satisfação de seus clientes com os resultados alcançados demonstrados através de seus produtos.

FMEA de Produto e Processos: qual a diferença?

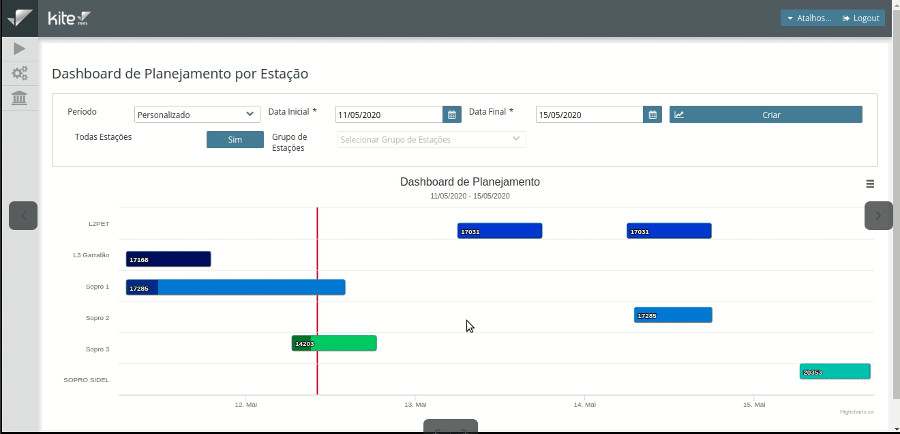

O FMEA é utilizado através do preenchimento manual, eletrônico ou até automático de um formulário pelos respectivos responsáveis e envolvidos em um processo ou produto. Ou seja, existem estes dois tipos comuns de emprego desta ferramenta: para analisar os modos de falha e seus efeitos de um processo ou de um produto.

FMEA de produto: também conhecido como FMEA de projeto, este tipo contempla as potenciais falhas que podem ocorrer no que se refere ao atendimento de cada uma das funções de um produto. Ele vale também para evitar falhas em um futuro processo através do cumprimento das especificações de projeto.

FMEA de processo: este tipo de FMEA considera as falhas que envolvem o planejamento e a execução de cada uma das etapas de um processo, seja ele novo ou existente, com base no cumprimento das especificações do produto que é processado e no projeto deste processo que foi desenvolvido.

FMEA administrativo: este tipo de formulário não é muito comum, mas também é uma opção da ferramenta. Nele devem ser anotadas todas as etapas de um processo administrativo. Através desta sequencia de operação é possível conhecer onde e quais potenciais problemas podem ocorrer.

Em quais situações devo aplicar o FMEA?

O FMEA teve indícios de sua origem em operações militares norte-americanas em meados dos anos 50, expandindo depois esta sua aplicação em indústrias automobilísticas e de equipamentos de engenharia somente cerca de 20 anos depois.

Hoje, muito por conta da Organização Internacional de Padronização (ISO) que lançou a série ISO 9000 em 1988, muitas empresas de vários outros setores tiveram de procurar novos meios mais eficazes para constituir cada uma seu próprio Sistema de Gerenciamento da Qualidade. E uma das ferramentas que desde lá continua sendo muito bem aproveitada para facilitar este objetivo é o FMEA.

Ok, mas em quais casos devemos usar o FMEA?

-

Para elevar a confiabilidade e reduzir o número de falhas em processos e produtos já existentes e em operação;

-

Para diminuir o percentual de probabilidade de falhas em novos processos e produtos;

-

Para aumentar a confiabilidade e reduzir as chances de falha em processos administrativos.

Legal, e quais então são os processos que devemos aplicar o FMEA?

Não todos. Para aplicar o FMEA antes de tudo é preciso antes conhecer quais os processos críticos que a sua área e/ou empresa possui. Pra isto, a ferramenta Mapeamento do Fluxo de Valor (VSM) pode ser utilizada. Lembra-se daquela regrinha de Pareto, o 80-20? Então, priorizar os processos onde deverá ser implantada esta ferramenta é essencial.

Como funciona o formulário FMEA?

A seguir vamos conhecer mais sobre a definição de cada um dos campos que usualmente são inseridos no formulário FMEA. E caso você queira depois visualizar como é o modelo de um formulário padrão FMEA, basta clicar na primeira opção de conteúdo bibliográfico que eu deixei lá no final deste artigo.

Definição do processo ou produto: aqui basta informar a definição mais breve e completa possível do processo ou produto que será analisado, seja ele novo ou já existente.

Etapas do processo ou Funções do produto: no caso de um FMEA de processo, devem ser anotadas as etapas de operação, enquanto que no caso do FMEA de produto, as funções ou requisitos do próprio produto.

Modos de falha potencial: com base em cada uma das etapas do processo ou funções do produto já existentes, o time envolvido na aplicação desta ferramenta deverá levantar todas as ocorrências já registradas. Agora caso o FMEA seja para um novo processo ou produto, este mesmo time deverá discutir e anotar todas as possibilidades de falha relacionadas a cada etapa do processo ou função do produto.

Efeitos potenciais por falha: caso a falha registrada ocorrer, o que virá em seguida é o efeito. Ou seja, aqui deverão ser inseridos todos os efeitos potenciais de uma falha, que depois de conhecidos, deverão ser pontuados em uma escala pré-definida pela equipe no que se refere à Gravidade caso ele realmente ocorra.

Causas potenciais por falha: ao invés de tratar do efeito como no caso anterior, neste campo deverão ser registradas todas as possíveis causas de cada modo de falha. Brainstorming, 5 Porquês e Diagrama de Ishikawa podem ajudar. Depois de definidas todas as causas potenciais por cada falha, o time deverá pontuar cada uma delas de acordo com seu nível de Ocorrência.

Controles por causa: No caso de FMEA para processos e produtos operantes, deverão aqui ser anotados quais são as medidas de prevenção e controle atualmente utilizadas no processo para conter cada uma das potenciais causas registradas. No caso de FMEA para novos processos e produtos, definir se há necessidade e quais os tipos de controle que cada potencial causa poderia ter é a tarefa. Com base nestas informações, a equipe deverá pontuar a relação de cada uma das causas de acordo com o seu nível de Detecção perante as medidas de controle utilizadas.

Percentual de risco: com a multiplicação dos três fatores: Gravidade, Ocorrência e Detecção; o time terá a informação ponderada de quais são as causas mais críticas que promovem a geração de falhas no processo ou produto. Quanto maior o número, maior o nível de criticidade da causa potencial, e, portanto, maior a energia que deve ser empregada para resolvê-la.

Soluções propostas: para priorizar quais as causas que deverão ser resolvidas, os responsáveis podem usar o Diagrama de Pareto; para encontrar as melhores soluções, a técnica de Brainstorming e a Matriz de Esforço e Impacto podem também ajudar.

Plano de ação: depois de conhecidas às soluções por causa potencial, um plano de ação pode ser elaborado contendo informações básicas, como: descrição da tarefa, responsável pela execução e o prazo para término.

Novo percentual de risco alcançado: depois das ações de melhoria implantadas – no caso de FMEA para novos processos e produtos, ações de melhoria identificadas; a equipe volta a se reunir para emitir um novo percentual de risco perante cada causa encontrado.

FMEA e OEE: eles combinam?

Como vimos até aqui, o FMEA pode ser usado em processos já em operação. Ou seja, com a descrição de cada etapa de um processo que adota o OEE, é possível conhecer os modos de falha operacionais e os seus efeitos. Consequentemente, com a eliminação ou redução destas falhas e com a contenção, em último caso, destes efeitos, os índices de Disponibilidade, Eficiência e Qualidade do OEE tendem ser muito maiores.

Uma alternativa muito valiosa também é aplicar o FMEA de produto em processos que tenham o OEE, tanto em equipamentos críticos de uma operação quanto em produtos chave que são processados nesta linha. O resultado? Com máquinas fabris mais confiáveis e produtos com melhor desempenho os 3 índices do OEE são agressivamente elevados, não é verdade?

Recomendações bibliográficas:

Aqui vou deixar dois links pra download de conteúdos que foram muito relevantes pra eu escrever este artigo de hoje, e que também, podem ajuda-lo a absorver ainda mais conhecimento sobre esta notável ferramenta analítica que é o FMEA:

-

Clique aqui para ler a apostila FMEA – Análise do Tipo e Efeito de Falha, de José Carlos de Toledo e Daniel Capaldo Amaral;

-

Clique aqui para ler o capítulo 5 da dissertação de mestrado do Eduardo Yuji Sakurada que envolveu também o FMEA.

Até o próximo,