Desde os primórdios da humanidade nós sempre precisamos de parâmetros que nos informassem como estávamos progredindo ao longo do tempo, não é verdade? Nossos ancestrais usavam o dia e a noite para se organizar; nós, hoje, usamos vários outros destes recursos com esta mesma finalidade.

Já parou pra pensar na quantidade de métricas que temos no nosso dia-a-dia? Relógios, agendas, instrumentos de medição em geral, e até a balança de pesagem que usamos às vezes para monitorar nosso peso são alguns dos exemplos mais comuns.

No contexto industrial, as coisas também não são muito diferentes.

Atualmente, como você já deve saber, existem inúmeras metodologias, práticas e ferramentas que objetivam melhorar o desempenho empresarial e industrial. Contudo, e literalmente em todos os casos, precisamos quantificar antecipadamente – seja com números ou não – e descobrir qual é a performance atual. Para quê? Para que quando aplicarmos as novas ideias de melhoria nós possamos averiguar se realmente fomos eficazes em atingir nosso objetivo.

Neste artigo irei apresentar 3 métricas muito utilizadas em projetos Lean Seis Sigma. Existem outras, é verdade, mas podemos considerar estas aqui do artigo como as principais utilizadas pelo programa. A seguir, vamos conhecer mais sobre os fundamentos por trás de cada uma delas. Vamos lá?

CPK

Este é um indicador denominado como Índice de Capacidade do Processo, e é derivado da ferramenta Controle Estatístico de Processos (CEP). No mundo industrial é ainda muitas vezes confundido com o indicador CP, que mede somente a Capabilidade do Processo, e não a Capacidade; termos muito diferentes.

Caso você ainda não sabia desta distinção, vou resumir: a capabillidade (CP) mede somente a dispersão do processo, e não leva em conta a centralização do mesmo perante seu valor nominal, ou seja, seu alvo; já o indicador de capacidade (CPK) fornece o índice real de desempenho do processo em permanecer centralizado e dentro dos limites de controle pré-estabelecidos. Via de regra, o CP indica a capacidade potencial do processo, enquanto que o CPK a capacidade real.

Para calcular o indicador CPK, temos a seguinte fórmula:

Onde a capacidade do processo (CPK) é tida como o resultado mínimo (min) da divisão da diferença da especificação superior (ES) pelo resultado médio (x) ou da diferença do resultado médio (x) pela especificação inferior (EI) pela multiplicação do desvio padrão estimado (

) pela constante 3.

Logo abaixo, a tabela com os valores relacionados por este indicador:

|

Escala CPK |

Resultado |

% Peças Defeituosas |

|

0,33 ≤ 0,67 |

Muito pouco capaz |

32% |

|

0,67 ≤ 1,00 |

Pouco capaz |

4% |

|

1,00 ≤ 1,33 |

Capaz |

0,27% |

|

1,33 ≤ 1,67 |

Muito capaz |

0,0064% |

|

1,67 ≤ x |

Extremamente capaz |

0% |

É importante também deixar claro que existem os indicadores de performance dentro do CEP: o Pp e o PpK; que praticamente possuem os mesmos fundamentos, só que agora são utilizados para processos produtivos em desenvolvimento, ou seja, que ainda não possuem um histórico de dados abrangente e confiável sobre o processo. A única diferença no cálculo dos indicadores de performance (Pp e PpK) para os de capacidade (CP e CPK) do processo remete-se ao desvio padrão: o primeiro utiliza o calculado, enquanto que o segundo o estimado.

E se quiser saber mais sobre o CEP e como calcular e analisar os indicadores CP e CPK – ainda mais se trabalhar com processos de envase, clique aqui para ler um artigo científico que escrevi lá em 2015, e que foi publicado e apresentado em Fortaleza/ CE no XXXV Encontro Nacional de Engenharia de Produção, o ENEGEP.

OEE

O indicador de Eficácia Global do Equipamento (OEE) – tão frisado pelo Caique desde o início aqui do Blog da Kite – é um dos mais utilizados no meio fabril para projetos de melhoria, muito em conta pela sua facilidade de leitura, interpretação e comparação com outras máquinas, linhas de produção e até concorrentes.

Um dos principais benefícios da aplicação do OEE no chão de fábrica se dá pelo motivo dele considerar não apenas métricas ligadas à qualidade do produto – como no caso dos 2 outros KPI’S aqui do artigo, mas também por envolver índices ligados a disponibilidade e a eficiência do processo.

A seguir, as fórmulas para cada um dos índices e a tabela com os valores e recomendações considerados por esta métrica de desempenho.

|

Escala OEE |

Resultado |

Recomendação |

|

≤ 65% |

Inaceitável |

Conter e melhorar imediatamente. |

|

65% ≤ 75% |

Aceitável |

Incentivar melhores resultados. |

|

75% ≤ 85% |

Ótimo |

Analisar criticamente pontos de melhoria. |

|

85% ≤ |

Classe Mundial |

Estabelecer planos de controle eficazes. |

A indústria brasileira infelizmente ainda ocupa em média os 2 primeiros campos da escala OEE, ou seja, possuem resultados aquém do esperado. Empresas com ótimo nível de desempenho – e inclusive com resultados de Classe Mundial – sempre saem na frente quando buscam conquistar novos clientes no mercado, não é à toa que tendem ser as líderes nos respectivos negócios que atuam.

6 Sigma

E por fim, logicamente, não podíamos deixar de contemplar aqui também os parâmetros do 6 Sigma.

Este tipo de métrica mantém os mesmos princípios básicos que vimos no indicador CPK. Ou seja, eles se utilizam de dados para calcular a média e a variação com o valor do desvio padrão do processo perante seus limites de especificação obedecendo a uma distribuição normal. Para fins comparativos, podemos considerar que um processo com CPK de valor igual a 2 terá o mesmo percentual de defeitos e será equivalente a um processo com nível 6 Sigma.

Abaixo, a tabela relacionando os valores deste tipo de parâmetro.

|

Nível Sigma |

DPMO |

% Peças Defeituosas |

|

1 |

691.462 |

69,1% |

|

2 |

308.538 |

30,9% |

|

3 |

66.807 |

6,7% |

|

4 |

6.210 |

0,62% |

|

5 |

233 |

0,023% |

|

6 |

3,4 |

0,00034% |

E aí, você utiliza outra métrica na sua empresa?

Seja ela orientada a processos produtivos ou administrativos, fique à vontade para comentar!

Até o próximo!

Bom dia!

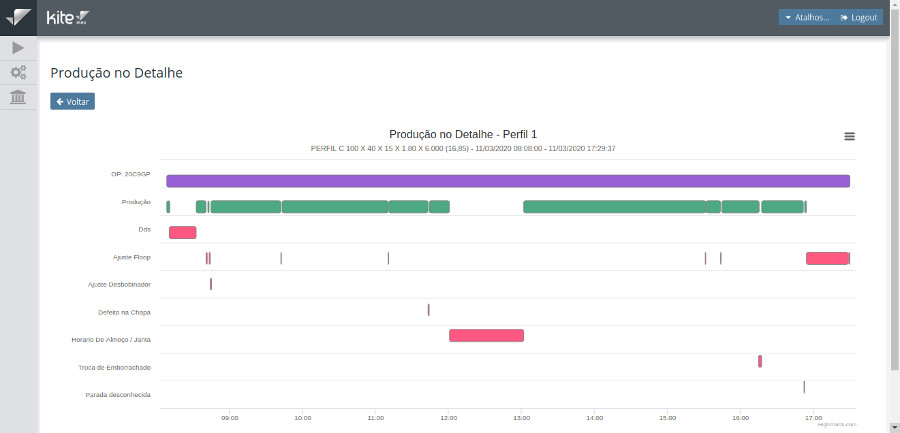

Usamos aqui na empresa o OEE, mas ainda estamos engatinhando neste assunto.

Nossos apontamentos são todos manuais e isso nos traz muitas inconsistências.

Temos reuniões diarias para tratamento de paradas em todas nossas plantas mais ainda é preciso muita displicina nas rotinas. O caminho é longo mas estamos evoluindo. Como diz Falconi: “Quem não mede, não gerencia” portanto precisamos medir para que conseguimos evoluir sempre!

Bom dia Ana Lúcia,

O OEE é uma métrica excelente para iniciar porque é bastante prática e não tão difícil de compreender. O maior problema é a coleta de dados como você colocou. Apontamentos manuais podem corromper a informação de tal forma que muitas vezes as empresas acabam desistindo no meio do caminho. Sem querer fazer propaganda, mas já fazendo, é por isso que a Kite desenvolveu para o Kite MES um coletor de dados sem fio que permite ter os dados de produção para o cálculo do OEE em tempo real. Sugestão: agende uma apresentação do Kite MES com o Caique para você ver como funciona.

Obrigado pelo cometário.

Abraços,

Vinícius.