Paradas de máquina são, sem sombra de dúvida, a maior fonte de perdas na produção e é justamente onde se pode rapidamente aumentar os ganhos e a produtividade. Apesar de TPM (Total Productive Maintenance) ser o melhor conjunto de práticas para reduzir as paradas de máquinas, poucas empresas tem condições de investir tempo e recursos para implantar as práticas de TPM.

Sabendo que, de fato, as paradas de máquina realmente afetam a produtividade preparamos 10 dicas práticas para reduzi-las com os recursos que já estão disponíveis ou fazendo investimento de baixo custo em software de gestão de paradas.

Colete os Motivos das Paradas de Máquina

É fundamental coletar quais os motivos e a duração de cada parada de máquina para permitir que a equipe de manutenção possa priorizar e focar quais problemas serão atacados primeiro. Comece simples, não tenha mais que 15 a 25 motivos no início, considerando que uma das causas deve ser “outras” para permitir avaliar se as causas selecionadas atendem a gestão. É importante ter os motivos definidos de forma clara e lembrar que os motivos estão atrelados a sintomas e não a causas, isso porque o operador pode fornecer o sintoma mas terá muita dificuldade em apresentar a causa real da parada. É importante retirar da lista as motivos que estão sendo pouco utilizados e adicionar outros motivos que estão engrossando a lista de “outros” que não pode estar entre os 10 motivos que mais ocorrem.

Concentre-se nos Gargalos

Todas as linhas de produção possui um gargalo que determina a velocidade de toda a produção. Esse ponto de gargalo é onde deve ser medido inicialmente as paradas para permitir que seja possível aumentar a produtividade e, consequentemente, a lucratividade, o que irá permitir o financiamento da ampliação da gestão de paradas de máquina.

Selecione Métricas para Orientar as Ações

As métricas que se deseja da produção devem ser bem selecionadas e apresentadas ao pessoal de produção. Uma sugestão é tratar a gestão de paradas de máquina como uma KPI (Key Performance Indicator) e reforçar a importância o tempo todo. O ser humano (e o brasileiro em particular) é competitivo (veja como os games estão em alta a vários anos) e portanto as pessoas adoram uma oportunidade de ganhar e sendo assim defina metas SMART (Specific, Measurable, Achievable, Relevant and Time-Specific ou Específicas, Mensuráveis, Atingíveis, Relevantes e por um Tempo Determinado) e não se esqueça de recompensar os bons resultados, mesmo que isso seja só reconhecer o esforço das equipes.

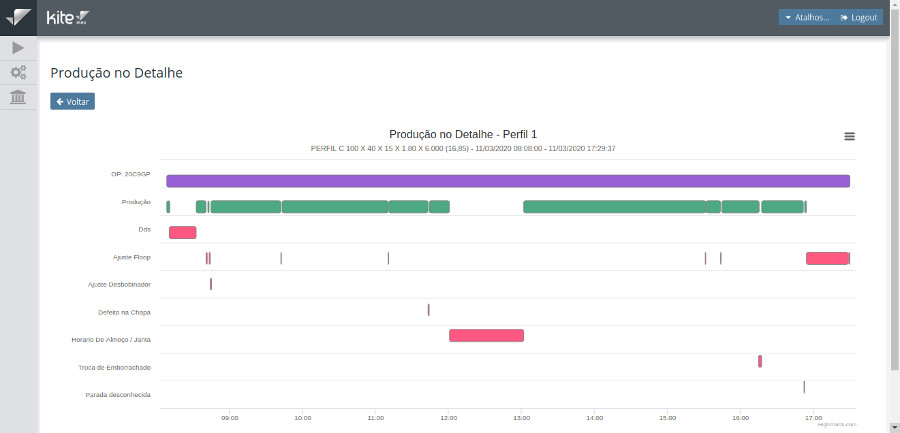

Torne Visíveis as Paradas de Máquina

Mostre de forma simples e em tempo real o momento das paradas e quanto tempo a máquina ou linha está parada e ainda o motivo da parada. O pessoal da produção deve estar treinado para reagir rapidamente e fornecer as respostas em função da gravidade do problema, começando com o operador, em seguida o supervisor e finalmente o gerente. A intenção é evitar ao máximo que pequenos incidentes se transformem grandes problemas.

Corrija o Problema o Mais Rápido Possível

As paradas de máquina devem ser administradas de duas formas:

- Correção rápida. Incie a correção imediatamente quando for possível ser implementada sem a necessidade recursos externos e

- Correção planejada. Os problemas que precisam de recursos externos de engenharia ou administração (financeiro por exemplo) devem ser geridos para que ocorram permanentemente, seja através de preventivas ou preditivas agendadas ou por contratos de manutenção com clausula de tempo de atendimento.

Execute uma Blitz 3S

Um ambiente de trabalho limpo e organizado cria melhores condições para o bom funcionamento da produção e por isso o 5S é a base do TPM. O acompanhamento 3S se baseia nos mesmos princípios de uma execução “faça certo da primeira vez”.

Sort: elimine o que não é necessário

Set in Order: Organize o que sobrou

Shine: Mantenha os equipamentos limpos e inspecionados

Faça uma Blitz na Manutenção

Os equipamentos tem peças que se desgastam com o tempo e que vão causas quebras quando chegarem ao final da vida útil. Faça o acompanhamento do desgaste das peças de forma periódica e, é claro, substitua as peças que estão próximas do final da vida útil ou que apresente desgaste e consequentemente causar paradas.

Faça Configurações Corretas

Quando as configurações dos equipamentos são continuamente alterados pelos operadores, supervisores ou engenheiros provavelmente elas estarão longe do ideal e, portanto, mais propensas a gerar paradas de máquina. Defina configurações (em equipe) corretas para as máquinas e padronize essas parâmetros (documente esse valores e distribua para todo o pessoal).

Faça Avaliações Periodicamente

Se você tem uma ferramenta de medição de ocorrências e duração de paradas de máquinas em tempo real, faça reuniões rápidas a cada hora, de 3 minutos no máximo, no chão de fábrica mesmo para, com base nos dados coletados, definir os procedimentos para ações de melhoria na próxima hora de trabalho. Se você achar que essa reunião a cada hora é impossível para toda a planta, oriente os supervisores, com base na análise dos dados, a se concentrar nas máquinas que estão mais suscetíveis a problemas.

Faça uma Alteração de Cada Vez

Quando estiver corrigindo um problema de parada de máquina faça uma mudança de cada vez. Muitas vezes várias alterações são realizadas ao mesmo tempo sem verificar individualmente o impacto de cada alteração no desempenho da máquina. Isso faz com que seja muito mais difícil diagnosticar o problema e avaliar quais soluções foram mais eficazes.

A gestão de paradas de máquina envolve os seguintes papéis

| Papel | Descrição |

|---|---|

| Gerente | Inicia o programa. Identifica o gargalo. Define as métricas. Decide quando mudar o foco para uma abordagem mais estruturada como o uso do TPM. |

| Supervisor | Mantém a lista de motivos de parada atualizada. Orienta a apresentação da informações visuais. Ajusta as configurações ideais das máquinas. Realiza as blitz 3S e de manutenção. Realiza as reuniões de 3 minutos. Gerencia as mudanças. |

| Operador | Faz a coleta dos motivos. Responde as informações apresentadas em tempo real. Na medida do possível, implementa correções na máquina. Verifica se as configurações definidas são mesmo as melhores. |

Esse artigo foi baseado no original “Down Time Tips”, se você quiser ler clique aqui.

Bom dia,

Gostaria de saber se vcs tem alguma planilha de perdas, que poderia me ajudar.

Tenho dificuldades de implantar um controle de perdas. Por exemplo, a perda de embalagem.

fico no aguardo.

cordialmente.

Gledson Guedes.

Bom dia Gledson,

Infelizmente não temos, somente a planilha para cálculo de OEE.

Abraços,

Caique.