Exitem basicamente duas formas de se utilizar uma máquina:

- A máquina produz um só produto e portanto as paradas são basicamente em caso de defeito, de outra forma a máquina irá operar enquanto houver necessidade de produtos, ou

- A máquinas produz um conjunto de produtos diferentes, e nesse caso além das paradas por defeito é necessário parar a máquina toda vez que se for fazer uma troca de produto. A intenção é reajustar a máquina para produzir o novo produto. Essa atividade é conhecida como Setup de Máquina.

É fundamental para a saúde financeira da indústria aproveitar ao máximo cada investimento e comprar máquinas que possam fazer vários produtos é parte dessa análise. Mas muitas vezes o tempo de setup para permitir a troca é tão grande que todo o ganho que se calculava inicialmente é perdido. A máquina fica muito tempo parada para setup.

Como isso pode ser melhorado? Como um sistema MES pode ajudar na redução do setup de máquina?

Nas décadas de 60 e 70 Shigeo Shingo aprofundou as técnicas de SMED ou Single Minute Exchange of Die, que numa tradução aproximada seria a troca rápida de ferramentas ou literalmente algo como troca de molde em um digito de minuto, menos que 10 minutos.

O trabalho de Shigeo Shingo foi avaliar como funciona o setup de uma máquina e como esse tempo pode ser reduzido ao máximo. O ideal seria que a máquina não parasse nunca, mas isso é impossível, então que ações devem ser tomadas para reduzir esse tempo ao máximo?

Shigeo Shingo dividiu o tempo de setup em dois tipos:

- Tempo Interno: É o tempo gasto para realizar os ajustes na máquina em que ela está parada ou produzindo somente para análise de qualidade do produto.

- Tempo Externo: É o tempo de atividades que são realizados com a máquina em produção, principalmente durante o final da produção do produto anterior ao setup.

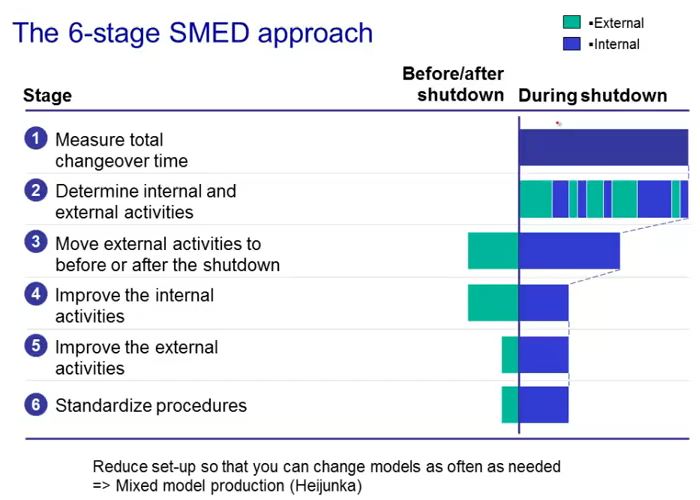

A intenção de Shingo é após essa análise, transformar ao máximo tempos internos em tempos externos. A figura abaixo mostra os 6 passos para a implantação do SMED.

Minha intenção aqui não é me aprofundar em SMED e é claro que a execução do SMED é mais complexa que esse gráfico, mas o que quero mostrar é que é fundamental medir os tempos de atividades do setup e quanto mais detalhado melhor, porque é com base nesses tempos que irá se reduzir o tempo total.

Para saber mais sobre a implantação do SMED clique aqui.

|

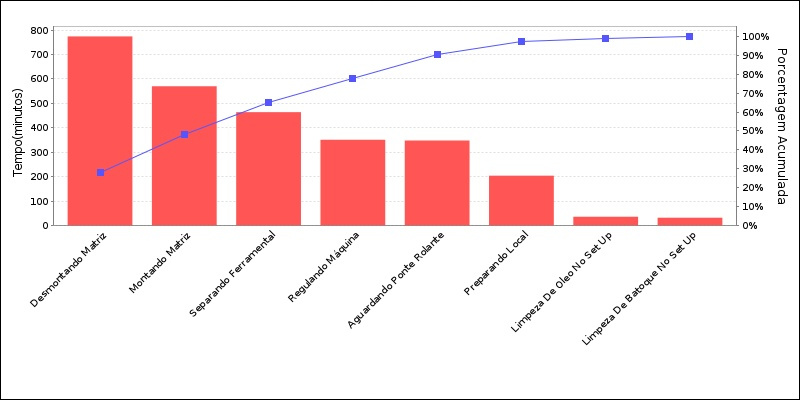

O Kite MES possui um tratamento especial para atividades de setup que permite no próprio coletor de dados que a equipe responsável pelos ajustes ou o responsável por coletar essas informações, possam informar cada atividade que está sendo executada. O Kite MES armazena as atividades e o tempo gasto executá-la. Isso, é claro, pode ser realizado várias vezes, com várias equipes diferentes para se obter o maior número possível de informações. Esses dados servem, então, de base para a análise dos tempos, para a transformação de tempos internos em tempos externos, para a redução dos tempos e ainda para a verificação se a padronização dos tempos está de fato sendo seguida. A figura abaixo mostra um exemplo de análise de tempos do Kite MES mostrando os tempos das principais atividades executadas durante o setup de uma máquina em um determinado período. |

O vídeo a seguir mostra um exemplo de como a transformação de tempos internos em tempos externos pode diminuir muito o tempo de máquina parada.

He estado buscando un poco por posts de alta calidad o entradas en webs sobre estos temas. Explorando en Google por fin encontré este sitio web. Con lectura de esta información, estoy convencido que he encontrado lo que estaba buscando o al menos tengo esa extraña sensacion, he descubierto exactamente lo que necesitaba. ¡Por supuesto voy hacer que no se olvide este sitio web y recomendarlo, os pienso visitar regularmente.

Saludos

A informação no final do oaragrafo esta errada

“A intenção de Shingo é após essa análise, transformar ao máximo tempos internos em tempos **internos. A figura abaixo mostra os 6 passos para a implantação do SMED.”

Obrigado Rômulo, fiz a correção no texto.