Há algumas semanas atrás o leitor deste blog Jônatas fez algumas colocações e dúvidas a respeito do cálculo do OEE relativo a empresa onde ele trabalha.

Há algumas semanas atrás o leitor deste blog Jônatas fez algumas colocações e dúvidas a respeito do cálculo do OEE relativo a empresa onde ele trabalha.

Achamos as dúvidas muito pertinentes e resolvemos nesse artigo reproduzir as dúvidas e as respostas.

Isso pode ser importante para outras pessoas que estejam implantando ou pretendam implantar medição de OEE na produção.

Vamos as colocações do Jônatas:

“Estou com uma dúvida, onde trabalho estão implantando a OEE, o que acontece é que ao final de uma determinada peça se leva em torno de 2 a 3 horas para a próxima montagem, na minha opinião esse tempo seria uma parada programada, pois a empresa está ciente da programação e entrada/troca de peças…mas não é isso que é feito fazendo a disponibilidade sempre dar baixa. Com isso também a meta é muito alta e impossível de ser alcançada, exemplo: trabalho 444 minutos em um dia normal(22:39 – 06:03), desconsidera-se o horário de refeição(normalmente é o único descontado). A velocidade da máquina é de 30 peças/minuto, então: 444(total) – 60(refeição) = 384 que por sua vez multiplica por 30 (peças/minuto) = 11520 peças…. normalmente não se chega nem em 5000, principalmente por conta da desmontagem/montagem, o que o senhor acha?”

E a resposta do Artur, o Gerente de Tecnologia da Kite:

“Existem diferentes visões em relação ao tempo de Setup e isso depende de para que o OEE está sendo utilizado, vou te dar dois exemplos:

1) Avaliação de ROI – Retorno de Investimento:

Se o OEE estiver sendo utilizado para avaliar determinada máquina em relação ao retorno financeiro, ou seja, foi investido determinado valor para a compra dessa máquina e calculado um período de retorno financeiro. Esse cálculo é baseado em especificações do fabricante, inclusive alguns fabricantes informam, em relação à máxima capacidade, qual é a porcentagem que eles garantem atingir dessa capacidade, pois existem manutenções preventivas, é um exemplo, que devem ser consideradas para esse cálculo.

Portanto, será que essa máquina está sendo usada da maneira que foi especificado nesse cálculo, ou seja, será que o retorno financeiro será como calculado ou não? Nesse caso, a máquina está lá para produzir, mas indisponível por um problema de manutenção ou Setup. Portanto o Setup é um problema e deve ser considerado como indisponibilidade da máquina e afetar o OEE como determinado.

2) Produtividade:

Mas não estou querendo medir o retorno de uma máquina, o que é mais comum, e sim sua produtividade para,com dados históricos, se será possível atingir ou não o planejamento ou mesmo se alguma produção irá atrasar para que ações sejam tomadas. Nesse caso você está correto.

O tempo padrão é calculado pela engenharia usando Tempo Máquina e Tempo Homem. No caso do Tempo Homem leva-se em consideração todas as operações de abastecimento, desabastecimento, preparação, deslocamentos etc; e o Tempo Máquina é o ciclo de máquina que pode ser melhorado com o auxílio da automação. Ainda nesse cálculo, é considerado uma fadiga que pode incorporar algumas paradas que ocorrem na produção como Ginástica Laboral e também o Setup.

Setup? Sim, existem casos que o Setup é tão pequeno e ocorre frequentemente durante o turno produtivo que pode ser incorporado no tempo padrão. Mas pelo que entendi não é seu caso.

Um Setup de 2 a 3 horas já me assusta, mas acontece e ele pode ser considerado Parada Planejada, mas precisa ter cuidado na especificação desse tempo. Será que o esperado é 2 a 3 horas realmente? E obviamente trabalhar com ferramentas teóricas como o SMED ou outra ferramenta de Lean para reduzir esse tempo.”

Aproveito para convidar a todos, que considerarem oportuno, que façam comentários dos nossos artigos.

Acredito que no caso em questão, o que a empresa deve fazer é definir o tempo ideal de setup (ex.: se o tempo ideal for 40 min. por exemplo, este tempo deve considerado indisponível) a partir disto, se o tempo de setup estiver além do programado, deve ser analisado o que esta acarretando perda. Uma dica para melhorar o tempo é a aplicação do sistema TRF, caso ainda não esteja sendo praticado, além disto, uma boa otimização do setup externo (preparação de ferramentas, peças, movimentações e montagens passiveis de se fazer com a máquina em funcionamento, pois a máquina somente deve ser parada quando tudo que for possível fazer antes, seja feito.) já o setup interno é o realizado obrigatoriamente com a máquina parada, também este deve ser estudado para eliminar os percalços passiveis de ocorrer na hora da troca e otimizar conforme necessário. O treinamento dos operadores é indispensável para o atingimento de metas, de qualquer sorte, as metas devem ser traçadas de forma que sejam passiveis de sere atingidas, entretanto, se hoje a produtividade esta atingindo um total de 5000 pçs, mesmo com a utilização de todos os recursos, a meta a ser traçada talvez deva ser 7500, esta meta deve aumentar conforme for acontecendo a evolução da produtividade. Tudo deve ser acompanhado de feedback, seja ele positivo ou negativo.

Adivaldo, obrigado pela contribuição e na minha visão você está correto.

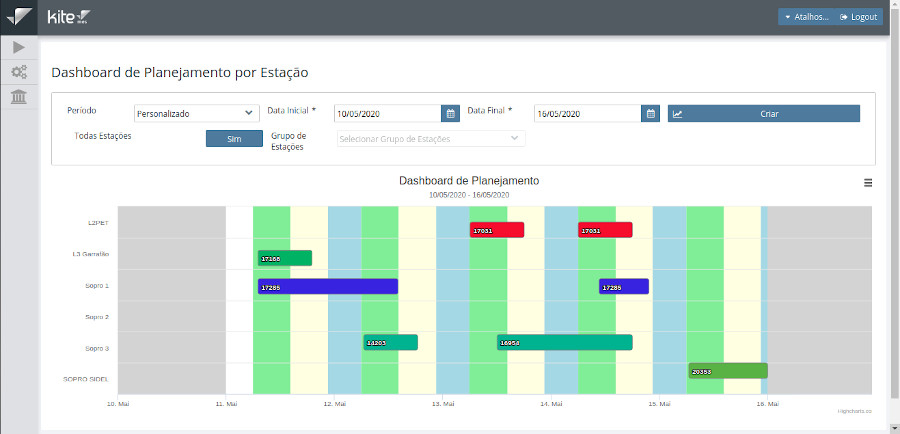

O tempo de Setup deve ser planejado e monitorado, portanto existem configurações no Kite MES para informar o tempo planejado. Todo tempo excedido é debitado da disponibilidade. Para controle desse tempo excedido é possível informar através do coletor as ações executadas em um Setup.

Por exemplo, caso seja uma prensaria pesada, algumas ações levam tempo e podem ser registradas como Movimentação do Carro, Posicionamento da Ferramenta entre outras. Essas ações depois podem ser estudadas independentemente, inclusive com tempos esperados de execução. Uma ação de Movimentação do Carro pode ter um tempo de 10 minutos configurado no Kite MES e depois, gerando um relatório de Tempo Médio de Ação de Setup, podemos avaliar se esse tempo está sendo atingido e quais são nossos principais vilões no Setup.

Excelente colocação sobre o Setup Externo e Interno, sendo que os dois devem ser monitorados e controlados. Em relação à meta, acredito que um estudo mais detalhado da engenharia é necessário para que esta seja atingível, caso contrário, pode haver desmotivação e prejudicar a evolução, mas certamente como dito, a medida que a evolução for acontecendo essa meta deve ser reavaliada.

Boa tarde!

Tenho uma duvida referente ao setup!

Para produzir um produto é preciso limpar o equipamento para esta produção, ok

Após esta produção é preciso limpar o equipamento, pergunta?

O set up é considerado antes ou depois de uma produção, para efeito de custo, como considero?

Quando considero uma produção finalizada, seria no término do setup?

Aguardo resposta, obrigado!

Olá Sérgio, tudo bom?

Temos duas avaliações nesse caso. Do ponto de vista de custo as duas limpezas devem ser consideradas, apesar de parecer estranho limpar antes e depois uma vez que na próxima vez a máquina já estará limpa, seriam somente ajustes comuns de setup certo? De qualquer forma tudo isso influencia no custo e deve ser contabilizado. Já com relação a produção o que conta é o que influencia no tempo de produção para atender a demanda, dessa forma a segunda limpeza não deve ser considerada para, por exemplo, o cálculo de OEE. Espero ter respondido a sua dúvida.

Estou a disposição.

Abraços,

Caique.

tenho um molde plástico que possuem duas cavidades não igual, mas esquerda e direita ciclo de 35 segundos cadastrado no padrão e cronometrado também, que o produtivo fica com a metade do tempo 17 segundo e o meu resultado de OEE% chega a 107% eu acho errado, pois tenho outro molde com 4 cavidades peças iguais e o padrão é 33 segundos e o produtivo 32 segundo OEE% de 90%

É certo um molde esq/dir. ter metade do tempo???

Olá Edgard, tudo bom?

Você está com a razão, está errado. O ciclo de 35 segundos é que deve ser usado para o cálculo de OEE, 17 segundos valeria se fossem duas peças iguais.

Abraços,

Caique.