O MES – Manufacturing Execution System – é um sistema que monitora a produtividade da indústria em tempo real e se integra ao ERP

O setor industrial talvez seja a última fronteira em termos de tecnologia de hardware e software. Por várias razões, mas principalmente por segurança, a tecnologia deve estar muito madura para ser implantada em um ambiente industrial.

Se você quiser saber mais sobre MES faça o download do e-Book MES na Prática.

Por exemplo, a automação industrial utiliza a mesma infra estrutura tecnológica há mais de 30 anos. Os PLCs ou CLPs (Controladores Lógicos Programáveis) possuem a mesma estrutura e as mesmas linguagens de programação e isso faz todo o sentido, afinal de contas se o processo está sendo controlado e atendendo as expectativas, não há razão para mudanças.

As redes industriais foram definidas há muito tempo e continuam em uso, tanto do ponto de vista físico (cabeamento, conectores) quanto do ponto de vista de protocolos de comunicação.

Porém, a gestão corporativa, bem mais recente, utiliza recursos de tecnologia mais atuais. A infra estrutura é feita por computadores pessoais e notebooks ligados em rede local utilizando tecnologia ethernet. Para armazenamento da informação, são utilizados bancos de dados relacionais que seguem o mesmo modelo em linhas gerais e as informações são acessadas através da linguagem SQL (daí a sigla aparecer no nome de alguns bancos de dados).

No início, existiam vários programas que permitiam a gestão industrial. Com o passar do tempo esses módulos foram associados debaixo de um grande guarda-chuva chamado ERP (Enterprise Resource Planning ou Planejamento dos Recursos da Empresa) e estão sendo chamados atualmente de Sistema Integrado de Gestão Empresarial pela intenção de gerenciar toda a empresa em um só sistema. Mas há uma distorção aí, inclusive na tradução de ERP para SIG ou SIGE, porque a finalidade do ERP é o planejamento dos recursos e é baseado no MRP II (Manufacturing Resource Planning ou Planejamento dos Recursos da Manufatura). O Planejamento é, ou deveria ser, o coração destes sistemas os outros módulos devem servir de suporte ao planejamento da manufatura. Além disso o MRP II é um sistema de planejamento ilimitado, ou seja, não considera as possíveis restrições nos recursos.

No início, existiam vários programas que permitiam a gestão industrial. Com o passar do tempo esses módulos foram associados debaixo de um grande guarda-chuva chamado ERP (Enterprise Resource Planning ou Planejamento dos Recursos da Empresa) e estão sendo chamados atualmente de Sistema Integrado de Gestão Empresarial pela intenção de gerenciar toda a empresa em um só sistema. Mas há uma distorção aí, inclusive na tradução de ERP para SIG ou SIGE, porque a finalidade do ERP é o planejamento dos recursos e é baseado no MRP II (Manufacturing Resource Planning ou Planejamento dos Recursos da Manufatura). O Planejamento é, ou deveria ser, o coração destes sistemas os outros módulos devem servir de suporte ao planejamento da manufatura. Além disso o MRP II é um sistema de planejamento ilimitado, ou seja, não considera as possíveis restrições nos recursos.

Estamos falando então de dois mundos muito diferentes. A gestão e principalmente o planejamento da manufatura é feito considerando que a produção não possui restrições, uma produção ideal. O dia a dia da produção é justamente trabalhar em uma produção real onde restrições surgem de todas as partes. Isso explica, em parte, porque existe tanto conflito. Além disso a visão de tecnologia e principalmente de evolução tecnológica é bem diferente.

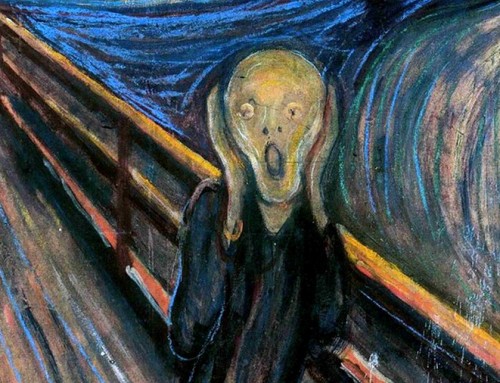

Os sistemas de ERP prometem gerenciar também a produção e isso de fato ocorre mas somente do ponto de vista administrativo. Para os sistemas de ERP a produção é uma caixa preta onde entra matéria prima e recursos humanos; e os custos envolvidos e saem produtos acabados em um determinado tempo. A informação detalhada do que ocorre na produção, quais problemas e como resolver, onde investir, quando e quem treinar não são apresentadas. Daí a razão de em muitas empresas o Diretor ou Gerente da produção “tirar coelho da cartola” para gerenciar e o software campeão é o Microsoft Excel, isso é estranho mas é a realidade. É estranho, principalmente, porque os produtos da indústria são a razão de ser, ou deveriam, e o investimento em sistema é feito no suporte e no planejamento mas não na execução da produção.

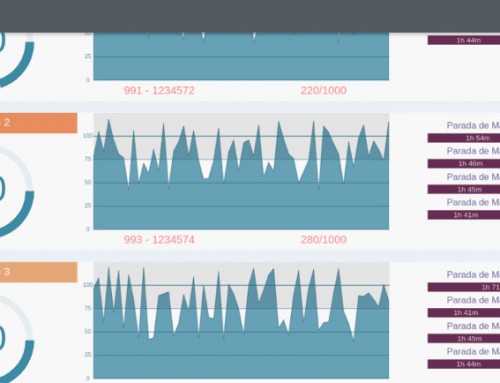

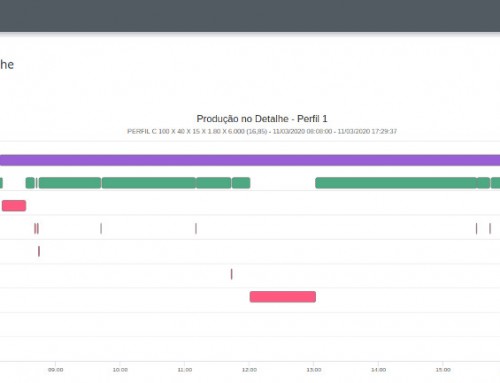

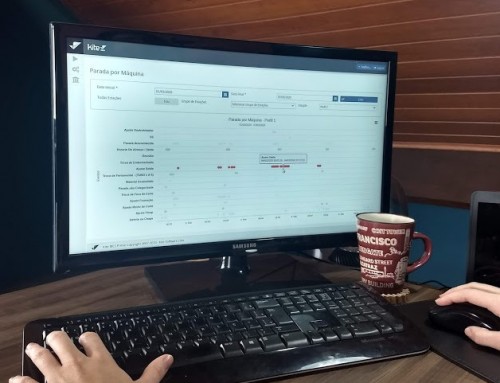

Isso tudo foi a razão de surgir os sistemas MES – Manufacturing Execution Systems – ou Sistemas para a Execução da Manufatura, ou seja, como saber se o que foi planejado esta sendo executado e se não está porque, onde estão os problemas, quais são as paradas que mais ocorrem, onde investir, quem precisa ser treinado, enfim, a intenção de um MES inicia com o início da fabricação de uma OP (Ordem de Produção) e se encerra com o produto acabado, detalhando ao máximo o que esta dentro da “caixa preta” da produção. O planejamento das ações necessárias para aumentar a produtividade e a eficiência é mais fácil com dados reais baseados em histórico da produção que devem ser armazenado pelo MES e apresentado em forma de relatórios de todos os tipos (principalmente gráficos), por outro lado para o dia a dia o MES deve fornecer informação em tempo real que permita atuar no processo para evitar paradas prolongadas e perda de produtividade.

Um ponto importante nessa “ponte entre dois mundos” está relacionado a coleta de dados. Alguns sistemas MES utilizam o conjunto de CLPs instalados na produção para coletar dados de máquinas, porém tão importante quando dados de produção de máquinas são informações sobre os operados ou do pessoal de linha de produção e isso vai exigir uma interface humana ou HMI ou IHM(Interface Homem Máquina) e uma série de alterações na programação dos PLCs que permitam a coleta de dados de produção e humanos. Uma outra opção com custo mais baixo é utilizar equipamentos de coleta específicos que possam ler dados da máquina e informações fornecidas por humanos e ainda que sejam robustos para “enfrentar” a linha de produção.

Um ponto importante nessa “ponte entre dois mundos” está relacionado a coleta de dados. Alguns sistemas MES utilizam o conjunto de CLPs instalados na produção para coletar dados de máquinas, porém tão importante quando dados de produção de máquinas são informações sobre os operados ou do pessoal de linha de produção e isso vai exigir uma interface humana ou HMI ou IHM(Interface Homem Máquina) e uma série de alterações na programação dos PLCs que permitam a coleta de dados de produção e humanos. Uma outra opção com custo mais baixo é utilizar equipamentos de coleta específicos que possam ler dados da máquina e informações fornecidas por humanos e ainda que sejam robustos para “enfrentar” a linha de produção.

O MES é um sistema que trabalha em conjunto com ERP, trocando informações mas é um sistema a parte. É um sistema híbrido (formado por software e hardware) que gera informações de histórico e em tempo real, além do mais precisa estar em operação 24 horas por dia em 7 dias da semana.

Parabéns.