Kaban é uma das técnicas mais conhecidas de Lean Manufacturing É uma palavra de origem japonesa que significa literalmente “cartão de sinalização”.

No final de 1940, a Toyota encontrou o melhor processo de engenharia de uma fonte improvável: mercearias. Eles perceberam que balconistas reabasteciam as gondolas pelo estoque da loja, não pelo que era entregue diretamente pelo fornecedor.

Só quando um item estava perto de acabar é que os funcionários pediam mais. Esse processo de entrega “just-in-time” das mercearias fez com que os engenheiros da Toyota reavaliassem os seus métodos e criassem um novo sistema (Kanban) onde a intenção era alinhar o estoque com a demanda. O objetivo era atingir níveis mais elevados de qualidade e rendimento com o mínimo de estoque.

Não é difícil implementar Kanban no chão de fábrica, porém muitas vezes não funciona como se espera ou não traz tantos benefícios. Porque?

Antes da resposta vamos entender melhor o que é Kanban.

Como os engenheiros da Toyota transportaram a técnica para a linha de produção?

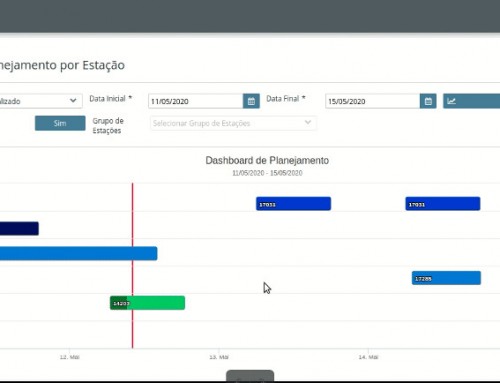

Respondendo em uma frase foi: introduzindo informação visual através de cartões que sinalizavam a situação do estoque seja de produto semi acabado a ser consumido no processo seguinte, seja de matéria prima que deve ser adquirida de fornecedores.

Isso mostra que não é tão difícil de se implementar Kanban. Basta definir as partes ou matérias primas que serão controladas, definir um quadro visual que mostre em cores (vermelho = crítico, amarelo = quase crítico e verde = normal) os níveis de estoque de cada item em processo e treinar os operadores para atualizarem o quadro sempre que houver uma mudança de nível.

Tá bom, eu concordo dá um pouco de trabalho, mas não é tão difícil assim.

E o problema nem é a implementação, você notou na origem do Kanban que “a intenção era alinhar o estoque com a demanda”? Esse é o grande problema. Tem que ser uma produção puxada, se for fabricar para armazenar o estoque de produto acabado, sem a demanda do produto final qual a vantagem?

Essa, aliás, é a grande dificuldade das empresas brasileiras em adotar lean, porque não existe ainda maturidade de consumo que permita manter fluxos de produção mais, digamos, “suaves”. O consumo é uma montanha russa. Tente prever como estará a demanda dos produtos da sua empresa daqui a um ano, seis meses talvez, quem sabe três meses.

Será necessário ainda alguns anos de exposição a um mercado consumidor mais maduro, mais integrado ao mercado mundial, tanto para compra como para venda de produtos, para que seja possível adotar práticas lean que possam “atingir níveis mais elevados de qualidade e rendimento com o mínimo de estoque”.

Porém (há sempre um porém), é em momentos como o que vivemos que a introdução de novas práticas são mais recomendadas. A situação já está difícil, porque não testar práticas que possam reduzir o estoque? Se funcionar, mesmo que pouco, isso representará ganho para a empresa.

E ganho é sempre bom. Ainda mais agora…