O OEE é um índice que mede a produção levando em consideração 3 características: Disponibilidade, Desempenho e Qualidade.

O OEE é um índice que mede a produção levando em consideração 3 características: Disponibilidade, Desempenho e Qualidade.

O OEE é o índice mais utilizado quando se trata de medição da produtividade industrial, nesse artigo apresentamos as características gerais sobre OEE, se você quer saber mais faça o download (clique aqui) do eBook “OEE na Prática” onde além dessas informações mostramos como utilizar o OEE no dia a dia do chão de Fábrica.

Uma das grandes dificuldades de se gerenciar a produção é justamente saber o que avaliar, o que medir, como comparar, como saber se está bom ou ruim.

Por exemplo, é melhor produzir mais ou produzir menos? Depende, se produzir com defeito só está gerando refugo e perdendo material, então é necessário produzir mais mas com qualidade, produtos bons.

Outra dúvida, se não está produzindo o que é necessário para atender a demanda da indústria isso é porque a produção é ineficiente ou porque para muito? Uma planta industrial pode ser muito produtiva, ou seja, consegue produzir bem e com qualidade mas está sempre com máquinas e linhas paradas.

Ou, por outro lado, nunca para, mas não consegue atingir a produtividade que foi planejada, é ineficiente.

Esses fatores são fundamentais para saber se uma planta industrial é realmente produtiva e foi como base nesses fatores que o Japan Institute of Plant Maintenance (JIPM) desenvolveu um índice que permite saber se uma máquina é eficiente ou não e chamou esse índice de Overall Equipment Effectivences” ou Eficiência Geral (ou Global) do Equipamento ou Máquina ou simplesmente OEE.

A intenção do JIPM foi desenvolver uma medida que pudesse servir de referência para avaliar se uma máquina esta funcionando perfeitamente ou se a queda do índice indica que talvez seja necessário fazer algum tipo de manutenção para que a máquina volte a ter a eficiência original.

O OEE, passou a designar, com o tempo, não só a eficiência de uma máquina, mas também de um conjunto de máquinas, ou de uma linha de produção ou mesmo de uma planta de produção inteira.

O JIPM criou então o conceito de World Class OEE (empresas de Classe Mundial, coisa chique), que são plantas extremamente produtivas, que possuem o índice OEE igual ou acima a 85%, e concluiu que a média da maioria das empresas é um OEE em torno de 60%.

Mas, afinal de contas, como é calculado o OEE?

O índice é composto de 3 partes:

- Disponibilidade: Que corresponde ao quanto a máquina (ou as máquinas e linhas de uma planta) estão disponíveis para serem utilizadas. Por exemplo, uma máquina injetora foi instalada recentemente na planta e a intenção é que sejam injetados produtos durante 2 turnos de 8 horas, sendo assim a disponibilidade da máquina são de 16 horas diárias, caso a máquina fique indisponível, em outras palavras paradas, por qualquer razão (quebra de máquina, por exemplo) o índice de disponibilidade não será mais 100%.

- Desempenho: Representa o quanto a máquina produz. Por exemplo, no caso da injetora o tempo padrão, ou o tempo definido para produção, é de 200 peças por minuto, como exemplo. Se a produção for inferior a esse valor o desempenho será inferior a 100%. Mas como é possível medir o desempenho? Existem basicamente duas formas:

- Manual: A contagem da produção é feita pelo operador, que faz a anotação, por exemplo de hora em hora. Esses valores são totalizados por um funcionário que lança as informações, em muitos casos no Excel, e gera relatórios que são impressos e dispostos em algum lugar na empresa.

- Automático: A contagem da produção e do refugo, a identificação de parada e outras informações são coletadas automaticamente por um coletor dados conectados a sensores na máquina ou linha, ou por informações do CLP da máquina. Como os dados são coletadas em tempo real, os índices de OEE também podem ser apresentados aos operadores em tempo real, permitindo o que se chama de gestão à vista online.

- Qualidade: Não adianta ter alta disponibilidade e alto desempenho se os produtos estão com problemas, já falamos disso. O terceiro índice que compõe o OEE é a qualidade do produto. O refugo é uma medida de quantos produtos com defeito estão sendo produzidos, e é possível obter essa informação por uma análise do próprio operador sobre peças boas e ruins, ou por testes de produto na própria linha. Outra forma de medição de qualidade é a análise de amostragem por lote, nesse caso a medição não é em tempo real.

O índice de OEE é então, matematicamente, formado pela multiplicação dos 3 índices:

OEE = Disponibilidade x Desempenho x Qualidade

Vamos supor então que uma empresa tenha os seguintes índices:

– Disponibilidade: 88% – existem algumas paradas por máquinas com problema, mas parece um bom índice;

– Desempenho: 85% – em função das quebras e dos desgastes nas máquinas, o desempenho é de 85 % mas ainda assim parece bom;

– Qualidade: 97% – a qualidade do produto é afetada em função dos problemas de máquinas com defeito, mas afinal de contas e quase 100% de qualidade.

Imagino que muitos gestores de produção ficariam felizes com esses índices, mas como fica o OEE dessa planta?

OEE = 0,88 x 0,85 x 0,97 = 0,72 ou 72 %

Apesar de parecer que individualmente os números não são tão ruins, o índice de 72% de OEE não é tão bom.

O JIPM definiu os seguintes valores mínimos para uma empresa World Class:

– Disponibilidade acima de 90%

– Desempenho que deve ser no mínimo 95%

– Qualidade deve ser de pelo menos 99%

Com esses números individuais e fazendo as contas

OEE = 0,90 x 0,95 x 0,9999 = 0,855

Isso mostra que atingir 85% de OEE não é fácil, implica em uma gestão muito apurada de cada máquina, linha, célula, operadores, equipe de manutenção, enfim não é algo muito simples de se atingir sem as ferramentas adequadas.

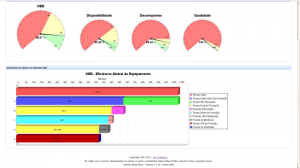

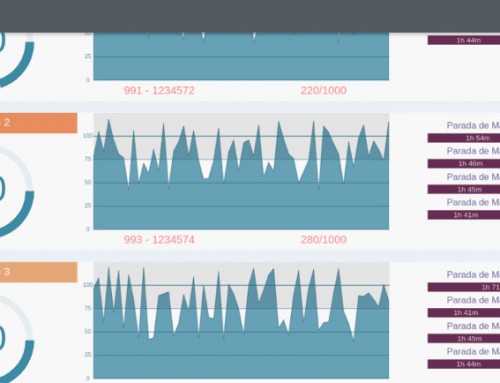

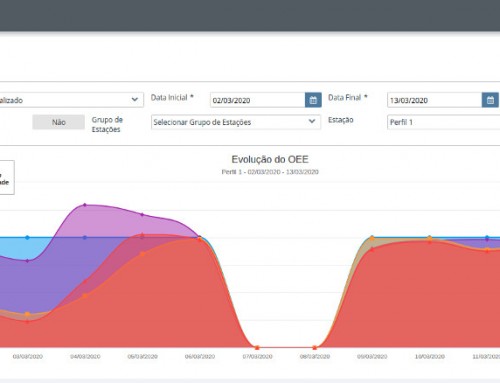

A figura abaixo mostra um gráfico típico de OEE, onde os 3 índices individuais e o OEE aparecem como velocímetros e como barras de percentual.

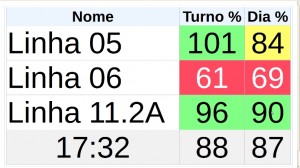

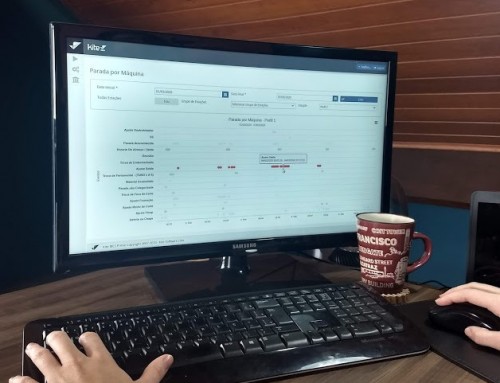

Essa outra figura mostra o OEE de linhas do dia e do turno, essa informação é utilizada como um “painel”, um monitor instalado na produção e permite o acompanhamento do OEE em tempo real.

Essa outra figura mostra o OEE de linhas do dia e do turno, essa informação é utilizada como um “painel”, um monitor instalado na produção e permite o acompanhamento do OEE em tempo real.

A apresentação do índice OEE em tempo real para os operadores na linha (gestão a vista online) faz com que seja possível criar uma “competição sadia” entre os funcionários no sentido de manter o índice o mais alto possível.

A apresentação do índice OEE em tempo real para os operadores na linha (gestão a vista online) faz com que seja possível criar uma “competição sadia” entre os funcionários no sentido de manter o índice o mais alto possível.

[…] O que é OEE? […]

Parabéns.

Olá. Ótimo post!

Trabalho em uma empresa que começou recentemente a usar um programa que utiliza o OEE como indicador.

Acontece, que somos uma montadora de metais com várias células de produção.

Não temos mão de obra suficiente para trabalhar em todas, e apontamos como falta de operador – recurso.

Esse indicador pode baixar o indice de oee?

No momento ele realmente baixa, porém, queria saber se isso é certo.

Acontece as vezes, de os operadores estarem em uma célula e no meio do turno mudarem.

Também nesse caso, apontamos falta de operador – recurso.

Sendo assim, se o operador ‘deu o sangue’, e fez as peças previstas por hora, não teve problemas relacionados a qualidade e disponibilidade. O máximo que ele irá obter será 50%. (Devido a troca de céluala). Isso seria correto? No caso, iremos cobrar ele mesmo que ele ‘trabalhou certo’?

Olá Nelson.

Fico contente que tenha gostado do post.

A resposta as suas perguntas é “não”. O que está acontecendo no seu caso é que deve ser considerado o planejamento na utilização da célula. Vou usar um exemplo, são 20 células mas vocês utilizam 10 simultaneamente em função do número de operadores, então no planejamento (Ordem de Produção) deverá estar explícito que em determinado momento os operadores mudarão de célula. O tempo de não utilização da célula(alguns dizem tempo não planejado) seja para máquina, linha ou célula, não entra no cálculo do OEE. Desta forma temos o tempo planejado para utilização da célula, se nesse tempo os operadores executaram tudo da forma correta e todos os produtos produzidos estavam sem defeito (100% de qualidade) o OEE seria 100% (caso hipotético), mesmo que o trabalho fosse realizado somente em meio turno nessa célula. O Planejamento é tão importante quanto a Execução, o ERP (Entreprise Resource Planning) é utilizado para planejar a melhor utilização da planta para atingir os objetivos da empresa, o MES (Manufaturing Execution System), onde uma das parte é o OEE, cuida da Execução do que foi planejado, ou seja, o que foi planejado foi executado como deveria ? Resumindo não é “Falta de Operador” é “Tempo não Planejado” e isso não pode baixar o índice de OEE. Espero ter esclarecido a sua dúvida mas se ainda houver mais alguma dúvida que tenha ficado estou a disposição para responder.

Abraços,

Caique Cardoso

Parabéns pelo post. Estou com uma dúvida, onde trabalho estão implantando a OEE, o que acontece é que ao final de uma determinada peça se leva em torno de 2 a 3 horas para a próxima montagem, na minha opinião esse tempo seria uma parada programada, pois a empresa está ciente da programação e entrada/troca de peças…mas não é isso que é feito fazendo a disponibilidade sempre dar baixa. Com isso também a meta é muito alta e impossível de ser alcançada, exemplo: trabalho 444 minutos em um dia normal(22:39 – 06:03), desconsidera-se o horário de refeição(normalmente é o único descontado). A velocidade da máquina é de 30 peças/minuto, então: 444(total) – 60(refeição) = 384 que por sua vez multiplica por 30 (peças/minuto) = 11520 peças…. normalmente não se chega nem em 5000, principalmente por conta da desmontagem/montagem, o que o senhor acha?

Olá Jônatas, muito interessante esse relato.

Existem diferentes visões em relação ao tempo de Setup e isso depende de para que o OEE está sendo utilizado, vou te dar dois exemplos:

1) Avaliação de ROI – Retorno de Investimento:

Se o OEE estiver sendo utilizado para avaliar determinada máquina em relação ao retorno financeiro, ou seja, foi investido determinado valor para a compra dessa máquina e calculado um período de retorno financeiro. Esse cálculo é baseado em especificações do fabricante, inclusive alguns fabricantes informam, em relação à máxima capacidade, qual é a porcentagem que eles garantem atingir dessa capacidade, pois existem manutenções preventivas, é um exemplo, que devem ser consideradas para esse cálculo.

Portanto, será que essa máquina está sendo usada da maneira que foi especificado nesse cálculo, ou seja, será que o retorno financeiro será como calculado ou não? Nesse caso, a máquina está lá para produzir, mas indisponível por um problema de manutenção ou Setup. Portanto o Setup é um problema e deve ser considerado como indisponibilidade da máquina e afetar o OEE como determinado.

1) Produtividade:

Mas não estou querendo medir o retorno de uma máquina, o que é mais comum, e sim sua produtividade para,com dados históricos, se será possível atingir ou não o planejamento ou mesmo se alguma produção irá atrasar para que ações sejam tomadas. Nesse caso você está correto.

O tempo padrão é calculado pela engenharia usando Tempo Máquina e Tempo Homem. No caso do Tempo Homem leva-se em consideração todas as operações de abastecimento, desabastecimento, preparação, deslocamentos etc; e o Tempo Máquina é o ciclo de máquina que pode ser melhorado com o auxílio da automação. Ainda nesse cálculo, é considerado uma fadiga que pode incorporar algumas paradas que ocorrem na produção como Ginástica Laboral e também o Setup.

Setup? Sim, existem casos que o Setup é tão pequeno e ocorre frequentemente durante o turno produtivo que pode ser incorporado no tempo padrão. Mas pelo que entendi não é seu caso.

Um Setup de 2 a 3 horas já me assusta, mas acontece e ele pode ser considerado Parada Planejada, mas precisa ter cuidado na especificação desse tempo. Será que o esperado é 2 a 3 horas realmente? E obviamente trabalhar com ferramentas teóricas como o SMED ou outra ferramenta de Lean para reduzir esse tempo.

Espero ter ajudado e aguardo seus comentários.

Um forte abraço.

Existe alguma estatística sobre qual é o índice encontrado no começo de um projeto OEE e qual o índice máximo e em quanto tempo é alcançado?

Olá José Luiz,

Isso varia muito de empresa para empresa. No inicio, além da produtividade que a produção atinge sem o monitoramento do OEE ainda temos o complicador de treinamento dos operadores para a coleta dos dados, o que faz com que o OEE caia um pouco. Nossa experiência mostra que no início o OEE está entre 50% e 60%. O OEE, como você sabe, é baseado em uma meta que se deseja atingir e muitas vezes é utilizado para medir produtividade de grupo de pessoas, mesmo que o índice tenha sido criado para medir produtividade de máquina, por isso vou dividir o índice máximo em duas partes:

1. Máquina: No caso de máquina, para o qual o OEE foi criado, sempre temos a especificação do fabricante de quanto ela deve produzir, ou seja, o tempo máximo para determinadas condições. Exemplificando, uma injetora vai produzir mais ou menos em função do molde, do tipo de plástico utilizado, etc. Porém o fabricante irá fornecer os parâmetros de tempo para a produção e os tempos máximos. Nesse caso é muito difícil passar de 85% de OEE, e se uma produção passar é considerado classe mundial.

2. Operadores: Nesse caso não temos um padrão, o tempo de produção é medido e varia muito. Isso permite um aumento muito grande de OEE e já vimos atingir valores acima de 95%. Porém é sempre importante levar em conta que as referências não são muito precisas e que mudanças de pessoas na equipe ou outros treinamentos fazem o OEE oscilar muito.

O tempo para atingir o máximo OEE da planta varia de 6 a 12 meses, considerando que queremos o OEE estabilizado no máximo possível.

Espero ter respondido a sua dúvida.

Estou a disposição.

Abraços,

Caique.

Obrigado Juraci.

Olá,

A empresa na qual trabalho o OEE já está implementado a alguns meses, mas agora estamos com dificuldades para evoluir alguns índices para o próximo possível dos 85%.

Uma das dúvidas que apareceu durante os grupos de trabalho e ações é, um setup programado entra no apontamento como parada programada ou como não programada? O tempo padrão de setup não seria um informação já considera pela programação e que não deveria gerar deméritos para o OEE?

Olá César, tudo bom?

A sua percepção está correta. O setup deve fazer parte das paradas programas, uma vez que é impossível produzir sem que se faça o setup da máquina para um determinado produto. Esse tempo deve também ser lançado pelo departamento financeiro para compor o preço final do produto, ou seja, na montagem do custo do produto deve estar este tempo de preparação da máquina. Caso o tempo de setup exceda o tempo padrão, aí sim, esse excedente entra no cálculo do OEE como parada não programada e irá reduzir o índice.

Espero ter respondido a sua pergunta, estou a disposição.

Abraços,

Caique.

Pra quem, assim como eu, está em busca de novos conhecimentos e atualizações, fica aí a dica de um excelente post como start para novas pesquisas sobre o assunto!

TKS!

Olá Caique,

Estou implantando OEE na indústria que eu trabalho, mas estou com várias dúvidas.

1- o OEE tem que ser diário ou pode ser mensal;

2- A produção da empresa é de cabos, tem uns cabos velocidade muito alta e outra com velocidade baixa, resumindo temos 500 tipos de cabos diferentes, com velocidades diferentes, como achar a velocidade padrão?

3- Na empresa se utiliza 24 horas como 100%, descontando o setup, a porcentagem de utilização da maquina é baixa, isso é certo?

Bom dia José,

Vamos lá:

1. O OEE tem que ser diário ou pode ser mensal? O ideal é o OEE em tempo real, ou seja, funcionando como um velocímetro que regula o desempenho de cada máquina e da produção no geral. Sendo assim, a resposta seria diário, se esse for o menor tempo que você consegue.

2. A produção da empresa é de cabos, tem uns cabos velocidade muito alta e outra com velocidade baixa, resumindo temos 500 tipos de cabos diferentes, com velocidades diferentes, como achar a velocidade padrão? O tempo padrão deve ser medido para cada produto (você terá muito trabalho), ou seja, 500 produtos significa, em tese, 500 tempos padrão, um para cada tipo. Não pode ser utilizada uma velocidade padrão, é um para cada um.

3. Na empresa se utiliza 24 horas como 100%, descontando o setup, a porcentagem de utilização da maquina é baixa, isso é certo? Não e Sim. Para produção não. Devemos considerar somente o tempo planejado para o uso da máquina, se não tem planejamento o tempo não deve ser considerado. Para o departamento financeiro sim, o custo e a depreciação de uma máquina são considerados continuamente, independente se ela está sendo utilizada ou não. Não sei se fui claro nesse ponto, se for o caso me envie um email e respondo com mais detalhes e exemplos.

Abraços,

Caique.

Obrigado pela ajuda.

# Ola:

Tenho uma Dúvida: Como calculafr OEE de uma Máquina que Produz, Sumultaneamente vário Produtos, com inícios e términos individualmente diferentes? Ex.: A Máquina possui um Carrossel com 10 Ferramentais de 3 Produtos Diferentes (A-A-B-C-C-B-A-A-B-C), e à cada x min produz 1 peça.

* Apontamento por Foto-Célula não é praticado, são lançados Manualmente e há Sobreposição de Horas nos Apontamentos.

Sds.: Charles Valverde

Olá Charles, tudo bom?

Esse seu exemplo é semelhante a medir o OEE em uma célula com robôs e nesse caso não existe na literatura, pelo menos que eu conheça, uma definição específica para medir o OEE. Nós da Kite já fizemos essa análise. A primeira questão é se perguntar “O que eu quero medir? Que informação estou buscando?”. O OEE é uma medição de máquina dedicada criado inicialmente par a indústria automobilística do Japão, como você já sabe. O que fizemos foi isolar as informações. Temos o OEE da máquina que é calculado como a composição de todos os OEEs para cada produto no turno. Fizemos também a análise de o OEE da máquina para cada produto, individualmente. Isso se parece como se você fizesse todos os As, depois os Bs e finalmente os Cs. No caso que já fizemos utilizamos equipamento de coleta automática de produção para descobrir o tempo de produção e se a máquina está em operação ou não.

Não é uma solução simples, mas os gestores ficaram satisfeitos com as informações.

Abraços,

Caique.

Olá Caique:

Obrigado pelo Rápido Retorno e Quero Parabenizá-lo pelo Fórum… Acredito muito na Troca de Conhecimento como uma Virtude para aquele que cede e um Missão para aquele que o absorve com o Compromisso de mais uma vez Repassá-lo a outro que Lhe seja útil…

Quanto a Caso específico que citei, tinhámos cogitado a Contagem Eletrónica em Tempo Real como medida mais acertiva, já que a Cadência (Takt) flutua durante o Processo, quer seja com um ou mais produtos “simultaneamente” seguido de um “Agrupamento” dos Produtos/OFs… O que me faz pensar que, mesmo viabilizando o OEE (e isso é Muito Imortante) de cada Produto dentro do Período, os Apontamentos “Agrupados” gerarão uma informação incorreta, uma vez que indicará que primeiro “Só se Produziu 1 Produto”.. Depois outro e assim por diante, quando na realidade Passou-se um Tempo Maior Produzindo o Item Analisado, mas de maneira “Compartilhada”… Assim sendo seguimos no Desafio de Buscar um Equilíbrio entre Prática e Controle, Sem perder o Foco na Melhoria do Processo (que inclui o Controle).

Parabéns pelo post.

Tenho uma dificuldade: como mostrar a falta de vendas e falta de matéria-prima?

Posso gerar um quarto grupo?

Olá Fernanda, obrigado pelos elogios.

O OEE é uma índice de produtividade e portanto não comportaria falta de vendas uma vez que se não há venda não deveria ser planejada a produção e portanto não há OEE para ser medido.

A falta de matéria prima pode ser uma das causas de baixa disponibilidade, ou seja, a produção está parada (apesar de haver planejamento para que se produza) porque não há matéria prima.

Espero ter respondido as suas dúvidas.

Abraços,

Caique.

Olá Caique boa tarde!!

Muito bom o seu post! Parabéns! O assunto é bem amplo e gera muitas dúvidas.

Gostaria de uma ajuda. Estamos lançado dentro das disponibilidades paradas que chamamos de “Parada Comercial” e que impactam diretamente no meu indicador de OEE. E as causas daí são diversas (falta pedido, preço,/mercado, falta de venda, etc) Se eu partir do pressuposto que sem venda é impossível se produzir, então eu estou dando um tiro no pé ao apontar essas paradas dentro das disponibilidades. Então te pergunto: Aonde devo alocar este tipo de situação? Obrigada.

Olá Ana,

Você matou a charada. Esta dando um tiro no pé.

O OEE é um indicador de produtividade, e não faz sentido produzir se “falta pedido, falta venda, etc”.

A questão é que você está produzindo para o estoque e aí tanto faz se é produtivo ou não, aliás quanto mais produtivo, quanto melhor o OEE, mais rápido você ocupar todo espaço disponível no estoque. Sugiro uma lida no e-Book que está disponível no site “Lean Manufacturing – Teoria e Prática” que eu escrevi.

Gerar estoque é um dos grandes, senão o principal, erro na produção. Se não tem pedido não produz, mantenha o menor estoque possível para atender a demanda.

Bom, mas o que fazer com a produção se não tem produção? Aí é que entra a gestão da produção. Treinamentos? Manutenção? Melhorias em Processo? Tudo é melhor do que produzir para o estoque só porque não tem o que fazer.

Abraços,

Caique.

Bom dia.

Muito interessante o artigo. Mais fiquei com uma duvida.

Quando a automação é fundamental para a produção, mais não influencia diretamente na qualidade, como posso mensurar este item ?

Por exemplo , uma bomba funcionando 24 horas, em uma usina, onde a qualidade do produto final dependera da matéria prima e N parâmetros ajustados no começo do processo.

Obrigado.

Bom dia Rubens,

A automação está relacionada ao método de fabricação e pode realmente não influenciar na qualidade do produto, apesar que isso é raro, uma vez que um processo automatizado permite fazer alterações no processo que tenham efeito imediato na qualidade de produto. Por outro lado, o índice OEE não depende de automação, podemos medir a disponibilidade, o desempenho e a qualidade em uma linha/célula de produção totalmente manual. Considerando o seu exemplo, a bomba pode não influenciar na qualidade do produto mas pode influenciar na disponibilidade, se a bomba quebra a linha para e o OEE diminui.

Espero ter respondido a suas dúvidas.

Abraços,

Caique.

Olá Caique bom dia

Parabens pelo post muito interessante!!!

Aproveito para sanar uma dúvida…

Quando a empresa para as atividade por interrupção de energia elétrica da concessionária, o tempo em que a produção ficou parada aguardando reparo ou restabelecimento do fornecimento de energia deve ser apontado no OEE mesmo que a empresa tenha geradores que suportem grande parte das instalações ou pelo menos 80% da planta?

Nossos indicadore de OEE e indisponibilidade por manutenção são muito afetados quando isso ocorre.

O que é correto neste caso

Muito obrigado e grande abraço

Olá Paulo, obrigado pelos elogios.

Com relação a sua dúvida a resposta é bastante simples. O OEE é um índice que mede a produtividade de uma máquina, ou seja, a empresa planejou utilizar a máquina por um período e isso não foi possível por qualquer razão. Nesse caso esse tempo parado afeta a disponibilidade da máquina e portanto o OEE. Caso a máquina funcione, também por qualquer motivo, ela está disponível e portanto isso não afetará o OEE. Se os geradores permitem que a máquina funcione, para o OEE não faz diferença. É claro que financeiramente a história é outra porque talvez o custo da energia seja maior mas isso não é contabilizado no OEE. As máquinas que forem desligadas e que tenham planejamento que não será atendido, terão o OEE reduzido. Pelo que você disse isso seria 20% das máquinas, considerando que exista planejamento para todas elas.

Espero ter respondido a sua dúvida.

Caso tenha alguma outra dúvida estou a disposição.

Abraços,

Caique.

Caique, bom dia!

Parabéns pelo post!!

Na empresa em que trabalho, começamos a utilizar o OEE há pouco tempo, e alguns detalhes estão nos gerando dúvidas:

Trabalhamos em algumas máquinas conforme demanda de pedidos, e de uns tempos para cá, algumas máquinas não tiveram pedidos, ou tiveram muito pouco, e com isso, nosso OEE caiu drasticamente, pois tanto a disponibilidade quanto o desempenho caíram muito…

Em caso da máquina não ter pedidos, devemos analisar a performance da máquina como sendo baixa mesmo??

Ao nosso ver, compreendemos que sim, visto que é levado em conta os dias úteis do mês… Poderia me ajudar?

Agradeço desde já.

Bom dia Anne,

Obrigado pelos elogios.

Em primeiro lugar quero dar os parabéns por duas atitudes: trabalhar por demanda e medir o OEE.

Esta ocorrendo uma confusão no que é OEE. O OEE é para medir o desempenho da máquina. Primeiro se planeja o que será feito e dentro do planejado é que mediremos a disponibilidade, o desempenho e a qualidade. Se não existe demanda, nada foi planejado para produzir e portanto não há disponibilidade, desempenho ou qualidade. Aliás a máquina até está disponível mas não produz nada, afinal nada foi planejado para produzir.

Nesse caso a questão é um problema de gestão corporativa, ou seja, se não tem demando o que fazer nesse período? Uma fábrica por demanda, ou puxada, e que segue os preceitos de lean deve planejar o que fazer, principalmente com o pessoal, no período ocioso. Mas note que isso não tem a ver com o desempenho global das máquinas.

Resumindo, não são considerados os dias úteis do mês, mas os dias (ou horas) planejados para produzir. Sem planejamento o OEE não tem como ser calculado. Veja, qual seria a qualidade de um produto não produzido?

Espero ter esclarecido suas dúvidas.

Estou a disposição.

Abraços,

Caique.

Boa tarde,

Venho acompanhando seus materiais e são de grande valia para real concepção do OEE em ambiente fabril.

Gostaria de tirar uma dúvida:

Considerando a aplicação do sistema, como é calculado o OEE em tempo real?

São coletadas as peças produzidas, rejeitadas e o tempo de paradas da última hora? Ou o intervalo é menor?

Esse intervalo é o próprio tempo programado? Se quisermos saber o OEE do turno, o tempo programado seria de 8 horas. Se quisermos saber o OEE da hora, o tempo de programa é de 1h. O conceito é esse mesmo?

Desde já, agradeço pelos esclarecimentos.

Olá Daniel, tudo bom? Primeiro obrigado pelos elogios.

O período é configurável, pode ser alterado. Normalmente usamos os últimos 15 minutos.

Isso, o turno, se for de 8 horas, são consideradas as 8 horas e da hora é considerada a hora cheia.

É esse o conceito.

Abraços,

Caique.

Bom dia Caique,

Vamos para um estudo de caso!

Os cálculos abaixo para a geração do OEE de hora a hora estão adequados?

TempoProgramado = 1h = 60 min

TempoParadaProgramada (na última hora): 5 min

TempoParadaNaoProgramada (na última hora): 10 min

MetaProducao: 120 peças por hora = 2 peças por minuto

QuantidadeProduzida (na última hora): 75 peças

QuantidadeRejeitada (na última hora): 5 peças

TempoPlanejado = TempoProgramado – TempoParadaProgramada

TempoPlanejado = 60 min – 5 min = 55 min

QuantidadeProgramada = TempoPlanejado * MetaProducao

QuantidadeProgramada = 55 min * 120 pç/hora = 55 min * 2 pç/min = 110 peças

TempoOperacional = TempoPlanejado – TempoParadaNaoProgramada

TempoOperacional = 55 min – 10 min = 45 min

TempoRealProducao = (QuantidadeProduzida + QuantidadeRejeitada) / MetaProducao

TempoRealProducao =(75 + 5) / 120 = 80/120 = 0,67 h = 40 min

TempoPerdaQualidade = QuantidadeRejeitada / MetaProducao

TempoPerdaQualidade = 5/120 = 0,04h = 2,5 min

TempoUtilProducao = TempoRealProducao – TempoPerdaQualidade

TempoUtilProducao = 40 min – 2,5 min = 37,5 min

—————————————————————-

Disponibilidade = TempoOperacional / TempoPlanejado

Disponibilidade = 45/55 = 0,82 = 82%

Performance = TempoRealProducao / TempoOperacional

Performance = 40/45 = 0,89 = 89%

Qualidade = TempoUtilProducao / TempoRealProducao

Qualidade = 37,5/40 = 0,94 = 94%

OEE = Disponibilidade * Performance * Qualidade

OEE = 0,82 * 0,89 * 0,94 = 0,69 = 69%

Olá Daniel,

Sim, estão adequados.

Abraços,

Caique

Caro Caique,

Muitas pessoas calculam a performance simplesmente dividindo a quantidade de peças produzidas pela meta nominal da máquina, sem levar em consideração os tempos de parada. No caso acima, seria 80/120, cujo resultado seria bem menor (66% no lugar de 89%). Essa nova performance é conceitualmente errada ou pode ser utilizada para alguma análise do OEE?

Daniel,

O OEE sempre leva em consideração os tempos, em particular as paradas (planejadas e não planejadas).

Portanto a abordagem é errada.

Abraços,

Caique.

Fantastico post. Gracias por compartirlo…Espero màs…

Saludos

Hola,

Gracias por sus comentarios.

Saludos,

Caique.

Caique boa tarde!

Essa não é a primeira vez que faço contato contigo. Obrigada pela oportunidade!

Na empresa em que trabalho, medimos o OEE, porém ainda precisamos evoluir muito quanto a confiabilidade da informação. O meu sistema não é automatizado e os apontamentos são todos feitos em excel que nos geram grande trabalho e um OEE muito fora da literatura…temos números 90%, 92%, 94%… tudo em função de paradas que não estão sendo alocadas corretamente Mas uma grande dificuldade que estou tendo no momento são as paradas programadas. Temos uma situação que é fator externo a produção: Parada por falta de matéria prima e parada manutenção preventiva que hoje são apontados e que afetam diretamente meu índice de oee e gly (gross line yield) que também medimos. Esse tipo de parada deve desconta-la do meu tempo total? Pergunto-te isso porque consideramos no tempo total o tempo fechado do mês. Com isso minha disponibilidade se torna muito baixa em função dessa parada “externa”, sendo que o conceito de disponibilidade é quando o equipamento está disponível para operar. Se a partir desse momento eu tiver setup, refeição, limpeza aí sim eu computaria como programada, deduzindo do meu disponível…. me dê um norte please!

Veja como fazemos:

O que me deixa com a pulga atrás da orelha é: Durante o tempo disponível eu tive uma produtividade muito baixa o que não condiz com os tempos que fiquei parada. O fato se deve a disponibilidade ter sido baixa: oee:92,55 * 21,10 = 19,53% de gly. Veja como meu oee é alto… indisponibilidades quase zero e queda velocidade muito baixa…logo nos falta o apontamento correto.

TEMPOS EM MINUTOS

Horas Totais do Período 44.640,00

Horas Sem Mão de Obra

Horas Utilizadas 44.640,00

Programadas 35.220,00

Horas Disponíveis 9.420,00

Parada Processo –

Parada Utilidade 62,00

Parada Logística

Parada Suprimentos

Parada Comercial/Commodities

Parada Almoxarifado

Parada Qualidade (CPMI)

Parada Qualidade (Embalagem)

Horas de Eficiência de Linha 9.358,00

Parada Mecânica

Parada Elétrica 87,00

Parada Operacional 280,00

Parada Automação

Perda Queda Velocidade 273,00

Horas de Produção Bruta 8.718,00

INDICADORES DE DESEMPENHO

Fator Utilização 100,00%

Disponibilidade 21,10%

Eficiência de Linha Bruta 93,16%

Perdas por Qualidade 0,00% 100,00%

Indisponibilidade Externa 0,66% 99,34%

LEF – Eficiência Linha 93,16%

OEE – Eficiência Total dos Equipamentos 92,55%

GLY – Produtividade 19,53%

OAE – Eficiência Global 19,53%

Produção Bruta (t.) 15.994

Produção Líquida (t.) 10.777

Performance 67,38%

Obrigada.

Olá Ana,

Ufa. Deixa eu tomar um folego porque sua pergunta é grande.

Antes quero te elogiar pela determinação, parabéns. Não é fácil fazer esse trabalho na mão e ainda por cima sabendo que os dados não são precisos. Aí, puxando a brasa pra minha sardinha, é que entra o Kite MES e os coletores no chão de fábrica e tal, mas você já sabe disso.

Vamos a sua dúvida, que é uma dúvida muito comum: o que deve ser considerado como parada programada?

A resposta é até simples, mas não é fácil convencer todo mundo.

Filosofando um pouco, o mundo real não aceita corretivo, copy e paste ou coisa do tipo.

O que quero dizer com isso?

Tudo está relacionado ao planejamento que aceita corretivo e copy e paste.

O pessoal de planejamento NÃO pode, em nenhuma hipótese, planejar se NÃO existe matéria prima.

Ah, mas como eles vão saber? As vezes atrasa ou o fornecedor tem problema, ou qualquer outra causa.

Tá bom, mas se planejar a bomba vai estourar no chão de fábrica. Afinal que tipo de parada é essa?

– Fabrica aí!!

– Uai, mas não tem matéria prima!!

– Problema seu, se vira…

Mas é assim? Não funciona, é claro.

O mesmo vale para manutenção preventiva.

Quer dizer então que tem uma produção programada, mas aí chega o gerente de manutenção e diz:

– Para tudo. Vamos fazer uma manutenção preventiva. É isso ou tudo vai explodir!!

Mas como assim? A manutenção preventiva não é planejada? Ninguém sabia que era hora de produzir?

Excluindo as empresas de serviços que vendem o serviço de manutenção preventiva, alguma empresa vive de vendar manutenção preventiva ou de vender os produtos? Não dava pra fazer isso outra hora?

Desculpe o texto irônico, mas acho que você entendeu:

O problema não é considerar ou não. Preventiva tem que ser parada planejada e ponto. E falta de matéria prima nem pode ser considerado parada, nem deveria haver um planejamento para produzir se não tem matéria prima.

Resumindo: Seus cálculos estão certos o planejamento é que está errado, daí a distorção.

Espero ter respondido e continuo a disposição.

Abraços,

Caique.

Olá!

estamos tentando implementa r o OLE e OEE na fabrica de montagem de produtos eletrônicos. e a dúvida é :

OLE e OEE são os mesmos indicadores?

posso usar os dois? de que formaw

qual a diferença entre e outro?

Olá Franciane, tudo bom?

Vamos lá:

OLE e OEE são os mesmos indicadores?

Não, OEE é para análise da produtividade global de um equipamento ou máquina (segundo E de OEE) e OLE é para a análise do trabalho (Labor) de operadores na produção.

Posso usar os dois? De que forma?

Pode, na realidade são índices independentes apesar de uma máquina ruim vai prejudicar um operador bom e vice-versa mas se houver troca de postos de trabalho ou máquinas pelos operadores a influência mútua diminui. O Kite MES faz esse controle, por exemplo.

Qual a diferença entre um e outro?

Foi o que disse na primeira pergunta, um para analisar a produtividade global das máquinas outro para pessoas.

Espero ter respondido suas dúvidas, e estou a disposição.

Abraços,

Caique.

Trabalhando em 3 turnos, como é calculado o OEE mesal de um equipamento?

Com 3 Equipamentos, como é calculado OEE da planta?

Olá Gabriel, tudo bem?

Da teoria do OEE, sabemos que a base para o cálculo é o tempo. Portanto, para calcular o OEE mensal de um equipamento é necessário somar os tempos envolvidos. A mesma coisa pode ser feita para os equipamentos da planta.

Forte abraço.